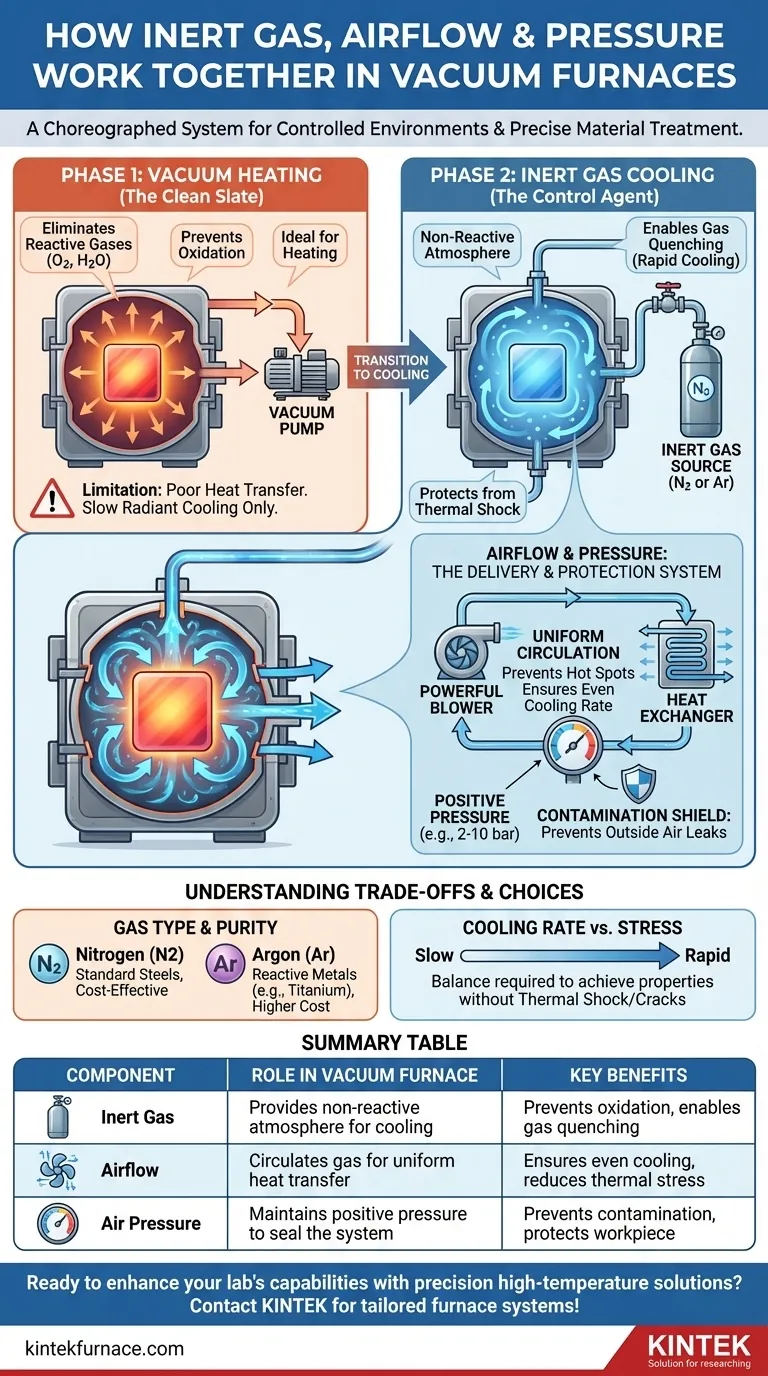

本質的に、真空炉内の不活性ガス、気流、内部圧力の関係は、材料の環境を制御するために設計された、緻密に振り付けられたシステムです。初期の真空で酸素などの反応性ガスが除去された後、特定の圧力と流量条件の下で不活性ガスが導入されます。これは主に、汚染物質を再導入することなく、迅速かつ均一な冷却を管理するためです。

基本的な目的は、加熱に最適な純粋な真空状態から、迅速かつ均一な冷却を可能にする制御された非反応性ガス雰囲気に移行することです。この二重環境アプローチは、ワークピースを加熱中の酸化と冷却中の熱衝撃の両方から保護します。

基盤:真空が解決策の半分に過ぎない理由

一般的な誤解は、真空そのものがすべての作業を行うというものです。実際には、真空は特定の初期目的、つまりクリーンな基盤を確立するために機能します。

反応性ガスの除去

真空を引き出す主な機能は、雰囲気、特に酸素と水蒸気を除去することです。炉の極端な温度では、これらの元素は即座に激しい酸化(錆やスケール化)を引き起こし、ワークピースを汚染します。

空気を除去することで、炉は望ましくない化学反応を起こさずに材料を加熱できる環境を作り出します。

冷却における真空の限界

真空は加熱中の汚染を防ぐのには最適ですが、熱伝達の媒体としては不向きです。真空中の物体は放射によってのみ冷却できますが、これは非常に遅いプロセスです。

多くの産業用途では、遅い冷却は許容されません。なぜなら、それはスループットを制限し、急速な焼入れに依存する特定の冶金特性を達成できないからです。

不活性ガスの役割:制御剤

加熱サイクルが完了すると、不活性ガスシステムが引き継ぎます。それは単なる充填剤ではなく、熱管理のための能動的なツールです。

非反応性雰囲気の提供

不活性ガス、最も一般的には窒素またはアルゴンが使用されるのは、それらの原子構造が非常に非反応性であるためです。それらは高温であってもワークピースと化学的に結合したり、改変したりすることはありません。

これらは、有害な反応性雰囲気を安全で中立的な雰囲気と効果的に置き換えます。

迅速かつ制御された冷却の実現

このプロセスは、しばしばガス焼入れと呼ばれ、不活性ガス技術の主な機能です。システムは閉ループで動作します。

強力なブロワーが不活性ガスをホットゾーンから循環させ、熱交換器を通して冷却します。この冷却されたガスが、加熱チャンバーに強制的に再導入されます。

高速度で流れる冷たい不活性ガスがワークピースから熱を急速に吸収し、真空中の放射冷却よりもはるかに速い制御された焼入れを提供します。

気流と圧力:供給および保護システム

単に不活性ガスを導入するだけでは不十分です。それがどのように供給されるか(気流)と維持されるか(圧力)が、プロセスの成功にとって極めて重要です。

均一な冷却のための気流

ここでいう「気流」とは、不活性ガスの循環を指し、外部の空気ではありません。炉は、このガス流が乱流で均一であることを保証するために、特定のノズルと経路で設計されています。

この均一性により、「ホットスポット」を防ぎ、ワークピース全体が同じ速度で冷却されることが保証されます。冷却が不均一だと、最終部品に内部応力、反り、または亀裂が生じる可能性があります。

汚染を防ぐための正圧

焼入れのために不活性ガスが炉に逆充填される際、それは通常、正の圧力(例:2~10 bar以上)まで行われます。

この内部の正圧は極めて重要な安全策です。炉のシールに微細な漏れがあった場合でも、汚染された外気が入ってくるのを防ぐために、不活性ガスが外へ流出することを保証します。

トレードオフの理解

不活性ガス焼入れシステムの導入には、性能、コスト、材料適合性のバランスを取ることが含まれます。

ガスの種類と純度

アルゴンは窒素よりも不活性ですが、コストも大幅に高くなります。チタンなどの反応性の高い金属の場合、いかなる反応も防ぐためにアルゴンが不可欠であることがよくあります。ほとんどの鋼の場合、より安価な窒素で完全に十分です。

冷却速度と熱応力

急速な焼入れは大きな利点ですが、過度に速い冷却速度は熱衝撃を誘発し、部品の亀裂や寸法不安定性を引き起こす可能性があります。ガスの圧力とブロワー速度は、材料の許容範囲に合わせて正確に制御する必要があります。

システムの複雑さとコスト

高圧ガス焼入れシステムを備えた炉は、単純な真空専用炉よりも複雑で高価です。堅牢な容器、強力なブロワー、大きな熱交換器、高度な制御が必要であり、これらすべてが設備投資とメンテナンスコストを増加させます。

目標に合った正しい選択をする

理想的な炉構成は、材料と望ましい結果に完全に依存します。これらの原則を思考の指針として使用してください。

- 標準的な鋼の処理で反応性が最小限に抑えられる場合に重点を置く場合: 中程度の圧力で窒素を使用するシステムは、性能と保護の費用対効果の高いバランスを提供します。

- チタンや特定の超合金などの反応性の高い金属の処理に重点を置く場合: 高純度アルゴンを使用できる炉は、部品を破壊する反応を防ぐために不可欠です。

- 特定の冶金特性または高いスループットの達成に重点を置く場合: 目的の微細構造を固定するために必要な急速な冷却のために、高圧(6 bar以上)焼入れ能力を備えたシステムが不可欠です。

真空、ガス、圧力の相互作用をマスターすることは、炉を単なるオーブンから材料を設計するための精密機器へと変貌させます。

要約表:

| コンポーネント | 真空炉での役割 | 主な利点 |

|---|---|---|

| 不活性ガス | 冷却のための非反応性雰囲気を提供する | 酸化を防ぐ、ガス焼入れを可能にする |

| 気流 | 均一な熱伝達のためにガスを循環させる | 均一な冷却を保証する、熱応力を低減する |

| 気圧 | システムを密閉するために正圧を維持する | 汚染を防ぐ、ワークピースを保護する |

精密な高温ソリューションで研究室の能力を向上させる準備はできましたか? 優れたR&Dと社内製造を活用し、KINTEKはマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な炉システムを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、最適な性能と効率のために、お客様固有の実験ニーズに対応できます。今すぐお問い合わせいただき、当社のオーダーメイドソリューションがお客様の特定の用途にどのように役立つかをご相談ください!

ビジュアルガイド