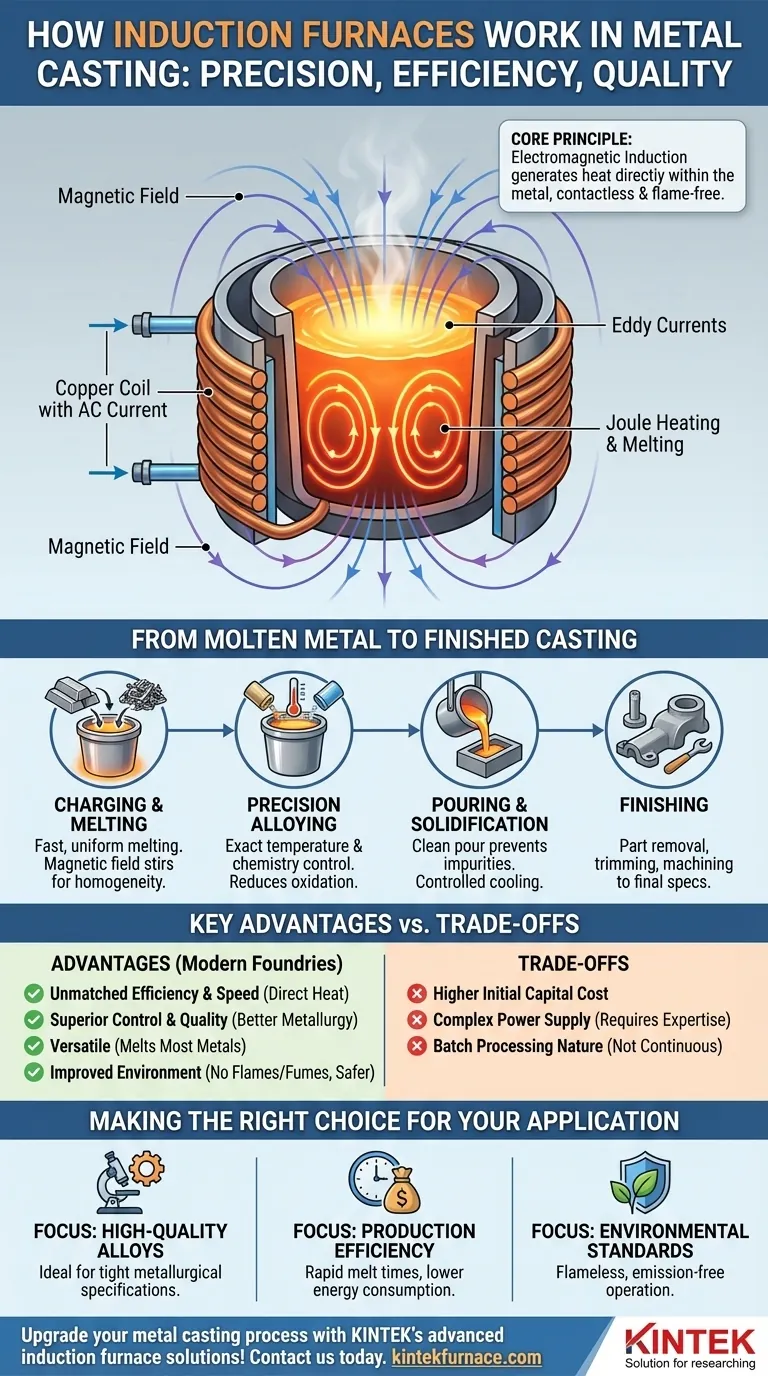

本質的に、誘導炉は電磁誘導の原理を利用して、直接接触や炎なしに金属を溶解します。交流電流が銅コイルを通過すると、強力で急速に変化する磁場が生成されます。この磁場はコイル内に配置された金属を貫通し、強力な内部電流(渦電流として知られる)を誘導します。これにより、抵抗を通じて強烈な熱が発生し、金属を迅速かつきれいに溶解します。

誘導炉は単なる金属溶解方法ではありません。温度、化学組成、流体力学を制御するための精密なツールです。この制御は、より高品質な鋳造品、廃棄物の削減、そしてより効率的で安全な鋳造作業に直接つながります。

核心原理:磁気からの熱

誘導加熱のプロセスは、電気エネルギーを熱エネルギーに驚くべき効率で変換する非接触方法です。これは電磁気の基本法則に基づいています。

誘導コイルと交流電源

炉の心臓部は、高い導電性を持つ銅で作られた水冷コイルです。専用の電源がこのコイルに高周波交流電流(AC)を送ります。

磁場の生成

交流電流が流れると、金属の投入物(またはるつぼ)が置かれるコイル内部とその周囲の空間に、強力で急速に反転する磁場が生成されます。

渦電流の誘導

この磁場は金属を直接通過します。ファラデーの誘導法則によると、変化する磁場は金属自体の中に円形の電流を誘導します。これらは渦電流と呼ばれます。

抵抗が熱を生み出す(ジュール加熱)

金属は自然な電気抵抗を持っています。強力な渦電流がこの抵抗に逆らって流れるとき、それらはとてつもない摩擦と熱を生成します。これはジュール加熱として知られる現象です。この熱が金属の温度を急速に融点まで上昇させます。

溶融金属から完成鋳造品まで

溶解プロセスは最初のステップに過ぎません。誘導技術が提供する制御は、鋳造ワークフロー全体に影響を与えます。

チャージングと溶解

炉にはインゴット、スクラップ、またはリサイクルされた戻り材の形で固体金属が投入されます。通電されると、溶解プロセスは迅速かつ均一に進み、磁場が溶融浴を自然にかき混ぜることで、均質な温度と合金混合を促進します。

精密な合金化と温度制御

誘導システムは、非常に精密な温度制御を可能にします。これにより過熱が防止され、酸化による金属損失が減少し、合金元素の完全性が維持されます。新しい合金は、完全に混ざることを確認して安心して追加できます。

注湯と凝固

金属が目標温度と組成に達したら、型に注がれます。燃焼副産物がないクリーンな誘導溶解の性質は、ガス気孔やその他の不純物が鋳造品に入るのを防ぐのに役立ちます。

鋳造品の仕上げ

金属が凝固して冷却された後、鋳造品は型から取り出されます。その後、最終仕様を満たすためにトリミング、機械加工、表面処理などの二次プロセスを受ける場合があります。

現代の鋳造における主な利点

誘導炉の採用は、現代の金属鋳造の核心的な課題に対処する、明確で測定可能な運用上の利点によって推進されています。

比類のない効率と速度

誘導は、熱が金属内部で直接生成されるため、従来の燃料燃焼式炉よりも著しくエネルギー効率が高いです。これにより、より速い溶解サイクル、より高い生産量、そして溶解される金属1トンあたりのエネルギー消費量の削減が実現します。

優れた制御と品質

温度を正確に管理する能力と、固有の攪拌作用により、冶金特性が向上した鋳造品が生まれます。これにより、欠陥が減り、寸法精度が向上し、より良い表面仕上げが得られ、費用のかかる手直しが最小限に抑えられます。

金属と技術にわたる多様性

誘導炉は、鉄、鋼、銅、アルミニウム、貴金属合金など、ほぼすべての金属を溶解できます。その精密な性質は、厳密な制御が最重要である精密鋳造のような要求の厳しい技術に特に適しています。

作業環境の改善

燃焼ベースの炉とは異なり、誘導システムは炎や有害な排気ガスを排出しません。騒音レベルも著しく低く、鋳造作業員にとってより安全でクリーンで健康的な環境を作り出します。

トレードオフの理解

非常に有利であるとはいえ、誘導技術が普遍的な解決策であるわけではありません。その限界を明確に理解することは、適切な評価のために不可欠です。

高額な初期設備投資

誘導炉システムは、その洗練された電源を含め、従来のキュポラ炉や抵抗炉と比較して、通常、より高い初期投資が必要です。

電源の複雑さ

高周波電源ユニットは複雑な電子機器であり、メンテナンスと修理には専門的な知識が必要です。また、安定した堅牢な電力網インフラに依存します。

バッチ処理の性質

ほとんどの誘導炉はバッチで動作します。溶融金属の連続的で途切れない流れを必要とする鋳造所では、チャンネル型誘導炉または代替技術がより適しているかもしれません。

アプリケーションに適した選択をする

適切な溶解技術を選択するかどうかは、運用上の優先順位と製品の特定の要求に完全に依存します。

- 高品質で複雑な合金に重点を置く場合:誘導溶解の精密な温度と化学組成の制御は、厳密な冶金仕様を満たすために不可欠です。

- 生産効率と省エネに重点を置く場合:誘導炉の迅速な溶解時間と低いエネルギー消費は、運用コスト削減において明確な利点を提供します。

- 環境基準と作業員の安全性に重点を置く場合:誘導炉の炎がない、排気ガスが出ない運転は、化石燃料を使用する代替品に比べて即座に著しい改善をもたらします。

最終的に、誘導炉技術の採用は、鋳造所がより高品質な鋳造品をより効率的かつ安全に生産できるようにするための戦略的な決定です。

概要表:

| 側面 | 主な詳細 |

|---|---|

| 核心原理 | 電磁誘導を利用して金属に渦電流を介して熱を発生させ、非接触溶解を可能にします。 |

| 主な利点 | 高いエネルギー効率、精密な温度制御、多様な金属への対応、排出ガスがなく安全性が向上します。 |

| 用途 | 精密鋳造、合金製造、品質と効率を優先する鋳造所に最適です。 |

| 制限事項 | 初期費用が高い、電源が複雑、通常はバッチ処理です。 |

KINTEKの先進的な誘導炉ソリューションで、金属鋳造プロセスをアップグレードしましょう! 卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた高温炉システムを多様な研究室に提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たす強力な詳細カスタマイズ機能によって補完されています。高品質な合金、生産効率、または環境基準に重点を置いているかどうかにかかわらず、当社のソリューションは信頼性の高い性能と強化された結果を提供します。今すぐお問い合わせください。お客様の鋳造作業を最適化し、成功を推進する方法についてご相談ください!

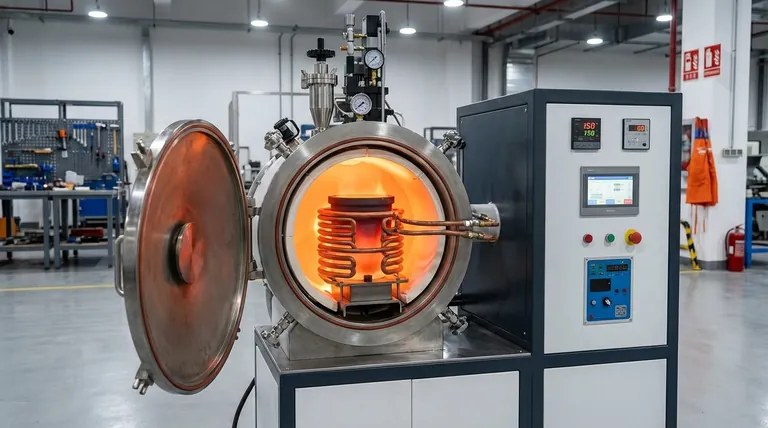

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用