合金製造において、誘導炉は最終製品に対する比類のない制御を提供します。これは、迅速でクリーンな加熱と固有の電磁攪拌という独自の組み合わせによって実現されます。このプロセスにより、卓越した化学的均一性、精密な温度管理、および高い運転効率が保証され、厳密な仕様を一貫して満たす合金が生産されます。

合金生産における誘導炉の核となる価値は、単一の機能ではなく、業界の根本的な課題を解決する能力にあります。それは、バッチごとに高い再現性で完璧な化学的および熱的均一性を達成することです。

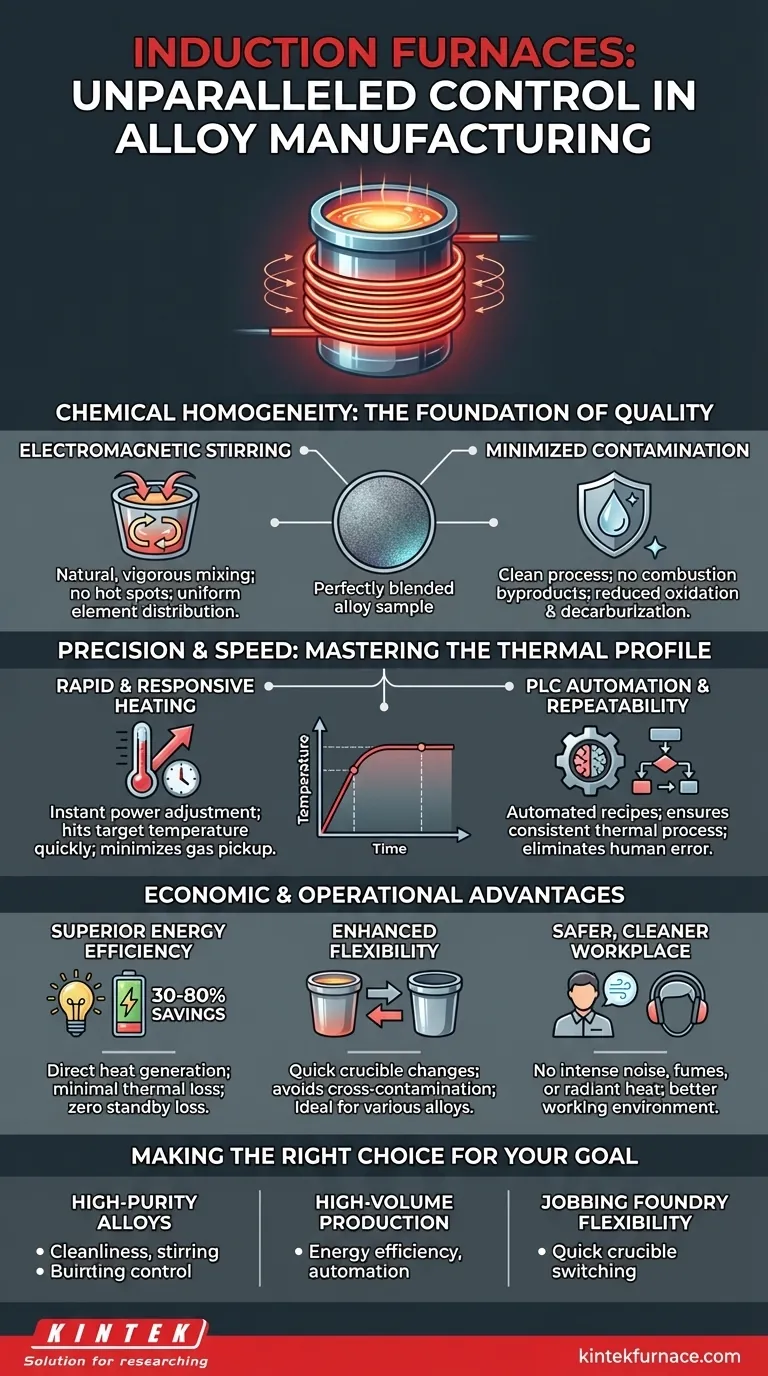

品質の基盤:化学的均一性の達成

あらゆる合金の決定的な特徴は、その精密な化学組成です。わずかな偏差でも、その機械的特性を劇的に変化させる可能性があります。誘導炉は、この組成の完全性を保証するのに特に適しています。

誘導攪拌の役割

金属を加熱する電磁場は、溶融浴内で自然で強力な攪拌作用も生み出します。これにより、すべての合金元素(ベースメタルから微量添加物まで)が完璧かつ均一に分布されます。

この一定の非接触混合は、ホットスポットを排除し、元素の沈降や分離を防ぎ、不純物を導入する可能性のある機械的攪拌を必要とせずに、完全に均質な最終製品を保証します。

汚染の最小化

誘導加熱は非常にクリーンなプロセスです。燃料燃焼炉とは異なり、溶融物を汚染する炭素や硫黄のような燃焼副産物はありません。

さらに、熱は金属内で直接生成されるため、消耗電極(アーク炉のように)は必要ありません。これは、電極が侵食されて合金の化学的性質を変化させる可能性があるためです。これにより、酸化と脱炭の両方が最小限に抑えられ、高純度および特殊合金にとって重要です。

精度と速度:熱プロファイルの習得

溶融金属の温度を制御することは、その化学的性質を制御することと同じくらい重要です。熱サイクルは、元素の保持から鋳造合金の最終的な微細構造まで、すべてに影響を与えます。

迅速かつ応答性の高い加熱

誘導炉は金属を非常に迅速に目標温度に到達させます。電力はほぼ瞬時に印加および調整できるため、オペレーターはオーバーシュートすることなく正確な目標温度に到達できます。

この速度は生産効率を高めるだけでなく、金属が溶融状態にある時間を最小限に抑え、ガスの取り込みや揮発性合金元素の蒸発による損失の可能性を低減します。

自動化の力

最新の誘導炉は、多くの場合、PLC(プログラマブルロジックコントローラー)システムと統合されています。これにより、各合金に特有の加熱および保持「レシピ」を作成できます。

電力入力とタイミングを自動化することにより、PLCはすべてのバッチがまったく同じ熱プロセスを経ることを保証します。これにより、人為的ミスのリスクが排除され、溶融間での卓越した再現性が保証されます。

経済的および運用上の利点の理解

冶金学的利点を超えて、誘導技術はコスト、安全性、柔軟性において大きな利点を提供します。

優れたエネルギー効率

誘導は、利用可能な最もエネルギー効率の高い溶解方法の1つです。熱はチャージ材料の内部で直接生成されるため、周囲環境への熱損失が最小限に抑えられます。

従来の方法と比較して、これにより30%から80%のエネルギー節約につながる可能性があります。さらに、溶融間に炉を高温に保つ必要がないため、待機時のエネルギー損失は実質的にゼロです。

運用上の柔軟性の向上

るつぼ式誘導炉は、多種多様な合金を生産する鋳造所に最適です。るつぼは迅速かつ簡単に交換できるため、異物混入のリスクなしに材料を迅速に変更できます。

この柔軟性により、頻繁な材料切り替えが必要な作業の生産性が劇的に向上し、異なる生産ラン間のダウンタイムが短縮されます。

より安全でクリーンな職場

誘導炉は、化石燃料炉やアーク炉に伴う激しい騒音、燃焼ガス、大量の放射熱なしで稼働します。これにより、鋳造所の作業員にとって著しく良好で安全な作業環境が生まれます。

目標に合った適切な選択をする

誘導炉を使用するという決定は、特定の生産優先順位と一致している必要があります。

- 高純度で複雑な合金の生産が主な焦点である場合:誘導炉固有の清浄性と精密な攪拌は、厳密な化学仕様を満たすために不可欠です。

- 単一合金の大量生産が主な焦点である場合:大型誘導システムのエネルギー効率と自動化された再現性は、部品あたりの長期コストを大幅に削減します。

- ジョブショップ鋳造所の運用上の柔軟性が主な焦点である場合:るつぼ誘導炉が異なる合金仕様間を迅速に切り替える能力は、重要な競争上の優位性です。

最終的に、誘導技術の採用は、プロセス制御、製品品質、および運用の一貫性への直接的な投資です。

概要表:

| 利点 | 説明 |

|---|---|

| 化学的均一性 | 電磁攪拌により合金元素の均一な分布を保証し、ホットスポットや汚染を排除します。 |

| 精密な温度制御 | PLCによる自動化により、迅速かつ応答性の高い加熱を可能にし、一貫した熱プロファイルと再現性を実現します。 |

| エネルギー効率 | 金属内で直接熱を生成することで30〜80%のエネルギーを節約し、熱損失と待機時消費を削減します。 |

| 運用上の柔軟性 | るつぼシステムにより迅速な合金変更が可能になり、ダウンタイムと異物混入を最小限に抑えます。 |

| 安全性と清浄性 | 騒音、排煙、放射熱なしで稼働し、作業環境を改善し、環境への影響を低減します。 |

高度な誘導炉ソリューションで合金製造を強化する準備はできていますか?KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉システムを提供しています。当社の深いカスタマイズ能力により、お客様独自の実験ニーズに対応し、優れた制御、効率、製品品質を実現します。今すぐお問い合わせください。お客様のプロセスを最適化し、一貫した高純度な結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用