先進セラミックス産業において、横型炉は、特定の高性能特性を実現するために材料を熱処理するための不可欠なツールです。これらは、セラミックスの生粉末を緻密で耐久性のある信頼性の高い完成部品に変える焼結やアニーリングのような重要な製造工程に必要とされる、制御された高温および雰囲気環境を提供します。

セラミックスにおける横型炉の真の価値は、単に高温に達する能力にあるのではなく、精密に制御された環境を提供する能力にあります。この制御こそが、航空宇宙、エレクトロニクス、医療分野における要求の厳しいアプリケーションに必要な最終材料特性を製造業者が設計することを可能にします。

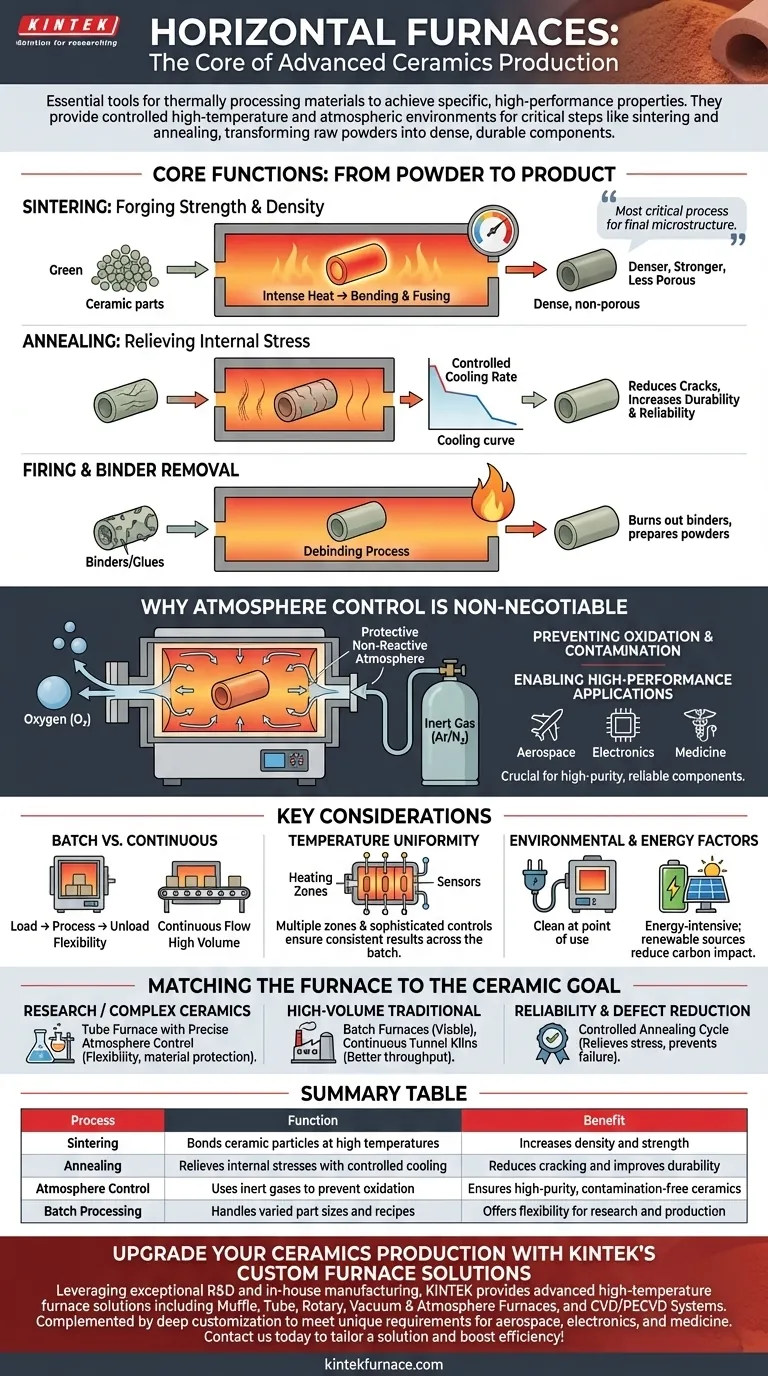

中核機能:粉末から製品へ

横型炉の主な役割は、セラミックス部品の製造に不可欠な特定の熱処理工程を実行することです。これらの工程は、材料の最終的な微細構造を発達させ、それが強度、硬度、耐熱性を決定します。

焼結:強度と密度を鍛える

焼結は最も重要なプロセスです。これは、成形されたセラミックス部品(「生」の状態)を融点直下の高温に加熱することを含みます。

この強烈な熱により、個々のセラミックス粒子が結合して融着し、それらの間の気孔が除去されます。その結果、より緻密で、より強く、より多孔性の少ない最終製品が生まれます。

アニーリング:内部応力の除去

アニーリングは、材料の特性を変更するために使用される熱処理です。初期の焼成または成形後、セラミックス部品には内部応力が含まれている場合があります。

部品を炉内で加熱し、その後冷却速度を慎重に制御することで、これらの応力が除去されます。これにより、将来のひび割れや壊滅的な故障のリスクが軽減され、部品の耐久性と信頼性が向上します。

焼成、焙焼、バインダー除去

炉はまた、セラミックス粉末を製造用に準備するための一般的な焼成および焙焼にも使用されます。

さらに、焼結前にセラミックス粉末を特定の形状に保持するバインダーやその他の「接着剤」を焼き払うためにも使用されます。このプロセスは、バインダー焼却または脱脂と呼ばれ、部品の損傷を避けるために慎重に行う必要があります。

雰囲気制御が不可欠な理由

多くの高度な技術セラミックスにとって、単に高温に達するだけでは十分ではありません。炉内の雰囲気の化学組成は、熱そのものと同じくらい重要です。

酸化と汚染の防止

焼結で使用される極端な温度では、多くのセラミックス材料が大気中の酸素と反応します。この酸化は、材料の機械的および電気的特性を著しく劣化させる可能性があります。

横型炉の一般的なタイプである不活性雰囲気炉は、加熱室にアルゴンや窒素のような非反応性ガスを満たすことでこれを防ぎます。これにより酸素がパージされ、セラミックス部品が不要な化学反応や汚染から保護されます。

高性能アプリケーションの実現

この精密な雰囲気制御こそが、エレクトロニクス、自動車、航空宇宙などの産業向けに高純度、高性能セラミックスを製造することを可能にしています。

これがなければ、信頼性の高いセラミックス絶縁体、耐摩耗性部品、または生体適合性インプラントの製造は不可能でしょう。

重要な考慮事項を理解する

非常に有用である一方で、横型炉は万能な解決策ではありません。その運用上の文脈を理解することが、それらを効果的に使用するための鍵となります。

バッチ処理と連続処理

横型炉は通常、バッチ炉です。これは、一定量の部品が装填され、処理され、その後排出されることを意味します。これにより、さまざまな部品サイズやプロセスレシピに優れた柔軟性を提供します。

ただし、単一タイプの部品を非常に大量生産する場合、部品がコンベア上で異なる加熱ゾーンを移動する連続炉(トンネルキルンなど)の方が効率的である場合があります。

温度均一性

横型炉チャンバーの全長にわたって完璧な温度均一性を達成することは、設計上の課題となる可能性があります。

適切に設計された炉は、複数の加熱ゾーンと洗練された制御を使用して、バッチ内のすべての部品がまったく同じ熱プロファイルを受け、一貫した結果を保証するようにします。

環境とエネルギー要因

最新の電気横型炉は、使用場所での直接排出物がないため、作業場や工場にとってクリーンな選択肢となります。

ただし、エネルギー集約型です。その全体的な環境フットプリントは電力源に依存し、再生可能エネルギー源と組み合わせることで炭素排出量を大幅に削減できます。

炉とセラミックスの目標を一致させる

適切な熱処理戦略の選択は、最終目標に完全に依存します。

- 研究または複雑な技術セラミックスの製造が主な焦点である場合:柔軟性と材料劣化の防止のために、精密な雰囲気制御を備えた横型チューブ炉が不可欠です。

- 伝統的なセラミックスの大量生産が主な焦点である場合:バッチ式の横型炉は実行可能な選択肢ですが、標準化されたアイテムの場合は連続トンネルキルンの方が高いスループットを提供する可能性があります。

- 部品の信頼性を確保し、欠陥を減らすことが主な焦点である場合:故障につながる内部応力を除去するために、制御されたアニーリングサイクルを備えた炉を導入することが不可欠です。

最終的に、横型炉を使いこなすことは、原材料を設計された予測可能な性能を持つセラミックスへと精密に変換することを使いこなすことです。

要約表:

| プロセス | 機能 | 利点 |

|---|---|---|

| 焼結 | 高温でセラミックス粒子を結合 | 密度と強度を向上 |

| アニーリング | 制御された冷却で内部応力を除去 | ひび割れを減らし、耐久性を向上 |

| 雰囲気制御 | 不活性ガスを使用して酸化を防止 | 高純度で汚染のないセラミックスを確保 |

| バッチ処理 | 様々な部品サイズとレシピに対応 | 研究と生産に柔軟性を提供 |

KINTEKのカスタム炉ソリューションでセラミックス生産をアップグレード

卓越したR&Dと自社製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件に正確に対応する強力な深いカスタマイズ能力によって補完されています。航空宇宙、エレクトロニクス、医療分野のいずれであっても、当社の炉は焼結、アニーリングなどのための精密な温度と雰囲気制御を提供し、信頼性の高い高性能セラミックスを保証します。今すぐお問い合わせください。お客様の特定のニーズに合わせたソリューションを調整し、製造効率を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉