要するに、連続真空炉は、金属加工をオン・オフのバッチ方式から中断のない連続フローへと移行させることで、生産効率を向上させます。この根本的な変化により、ロード間のダウンタイムが最小限に抑えられ、スループットが劇的に向上し、大規模な製造環境で極めて重要となるプロセスのばらつきが少なくなり、一貫性が確保されます。

連続真空炉は単なるより速い加熱装置ではなく、生産方法論におけるパラダイムシフトです。バッチ処理に固有のサイクル的なダウンタイムを排除することにより、高容量操業のための新たなレベルのスループット、品質管理、およびエネルギー効率を解き放ちます。

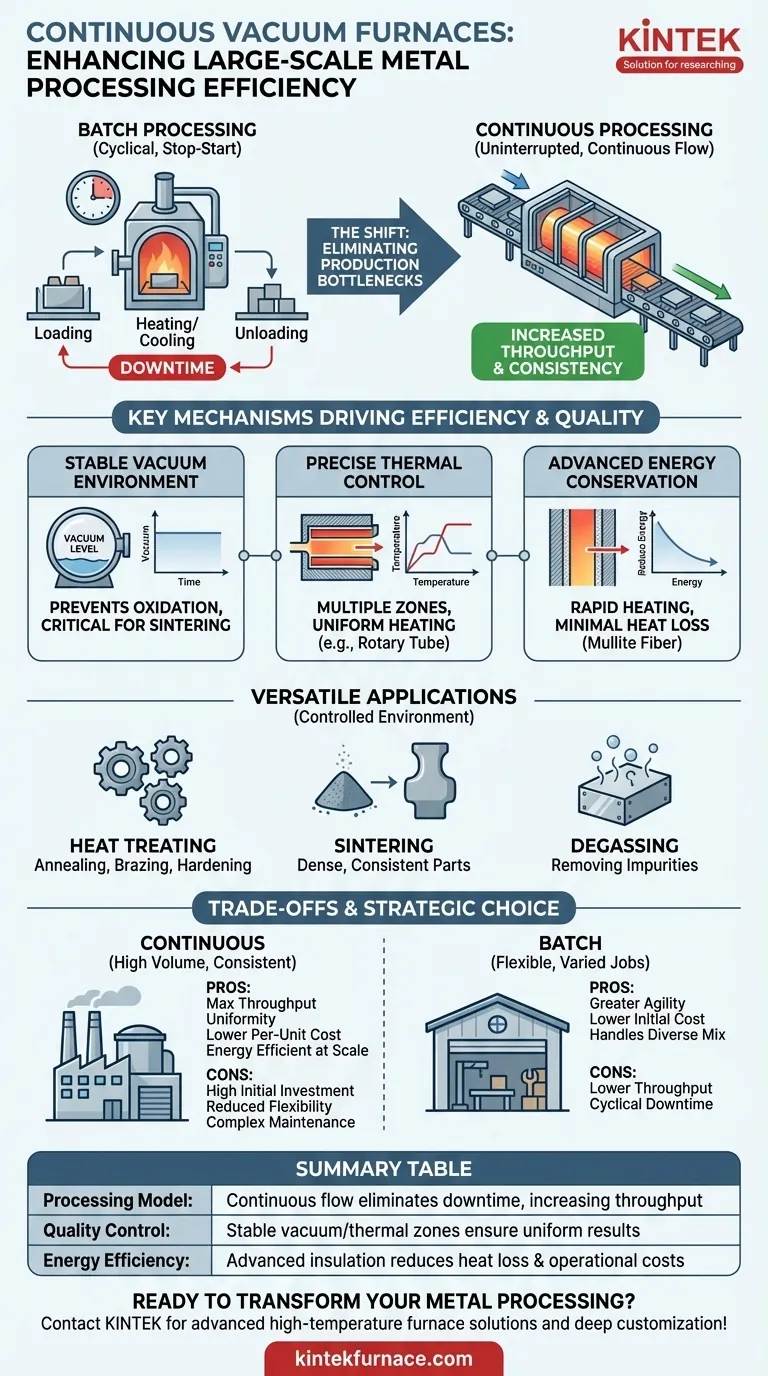

バッチ処理から連続処理への移行

連続真空炉による主要な効率向上は、材料を中断なく処理できる能力からもたらされます。材料をロードし、加熱し、冷却し、アンロードするごとに毎回停止する必要がある従来のバッチ炉とは異なり、連続システムは部品を複数のゾーンを同時に移動させます。

生産のボトルネックの排除

バッチシステムでは、炉全体が単一の障害点であり、大きなボトルネックとなります。冷却、アンロード、再ロードに費やされる時間は、生産的でないダウンタイムです。

連続炉はこれを完全に排除します。新しい材料は入口チャンバーに絶えず供給され、処理された材料は出口チャンバーから取り出されるため、中央の加熱ゾーンと処理ゾーンは中断することなく動作できます。

プロセスのばらつきの確保

連続炉は、専用ゾーン全体で一定の温度プロファイルと安定した真空度を維持することにより、優れた製品均一性を提供します。各部品は、まったく同じ時間、まったく同じ条件にさらされます。

このレベルの制御は、バッチ炉では再現が困難であり、バッチ炉ではロットごとに条件がわずかに変動し、部品の最終的な品質と一貫性に影響を与える可能性があります。

効率と品質を推進する主要なメカニズム

連続真空炉の高い効率と品質の出力を可能にする、いくつかのコア設計原理があります。これらの機能は協調して機能し、安定した最適化された処理環境を作り出します。

安定した真空環境の維持

連続的な真空は、酸化やその他の望ましくない雰囲気反応を防ぐために極めて重要であり、これは高品質の金属加工にとって最も重要です。

これは、金属粉末や合金材料の純度、密度、一貫性の維持が主な目標となる、真空焼結などのプロセスで特に重要です。

正確な熱制御と均一な加熱

最新の炉は、複数の独立して制御可能な熱ゾーンを利用しています。これにより、材料が炉を移動するにつれて、正確な加熱、保持、冷却のプロファイルが可能になります。

ロータリーチューブ炉のような設計は、材料を転がすことによってこれをさらに向上させ、すべての表面が均一に加熱されることを保証します。この間接加熱設計は、最適な処理条件を可能にし、品質と生産性の両方を推進します。

高度な省エネルギー

効率はエネルギー消費によっても測定されます。これらの炉はしばしば高品質の多結晶ムライト繊維断熱材を組み込んでおり、これにより熱損失を最小限に抑えながら急速な加熱が可能になります。

二重層炉殻や高度な空気断熱技術などの機能は、エネルギー使用量をさらに削減し、製造される単位あたりの運用コストを低下させます。

連続真空処理の多様性

スループットの向上が主な利点ですが、連続真空炉の制御された環境は、非常に広範なデリケートな熱処理プロセスに適しています。

熱処理と表面硬化

安定した酸素フリーの環境は、多数の熱処理に理想的です。これには、焼鈍、ろう付け、残留応力除去、焼き戻しが含まれます。

また、特定の表面特性を達成するために雰囲気の正確な制御が不可欠な、浸炭、窒化、炭窒化などの表面硬化プロセスにも優れています。

焼結と脱ガス

粉末冶金において、連続真空焼結は、高密度の高品質な最終製品を作成するための一貫した環境を提供します。

真空はまた、脱ガスや均質化にも非常に効果的であり、金属から閉じ込められたガスや不純物を除去して、構造的完全性を向上させます。

トレードオフの理解

それらが意図された目的のために非常に効率的である一方で、連続真空炉は普遍的な解決策ではありません。それらの限界を理解することが、健全な投資決定を下すための鍵となります。

高い初期投資

連続システムは複雑な機械であり、より小さく、より単純なバッチ炉と比較して多額の資本支出となります。その経済的利益は、高容量の生産シナリオでのみ実現されます。

多様なバッチに対する柔軟性の低下

これらのシステムは、単一製品またはプロセスの長時間の連続稼働に最適化されています。頻繁に異なるプロセス、温度、または部品タイプを切り替える作業に対しては、バッチ炉ほどの柔軟性を持ちません。

メンテナンスと運用の複雑さ

複数のゾーン、シール、材料搬送メカニズムを持つ連続システムの相互接続された性質は、スタンドアロンのバッチユニットよりも複雑なメンテナンス要件をもたらす可能性があります。

お客様の操業に最適な選択を行う

連続システムとバッチシステムのどちらを選択するかは、お客様の生産目標と操業規模に完全に依存します。

- 主な焦点が高容量で一貫した生産である場合: 連続真空炉は、スループットを最大化し、均一性を確保し、単位あたりのコストを下げるための優れた選択肢です。

- 主な焦点がプロセスの柔軟性と小規模で多様なジョブである場合: 従来のバッチ炉は、多様な製品ミックスを処理するためのより大きな俊敏性とより低い初期投資を提供します。

- 主な焦点が規模に応じたエネルギー効率である場合: 連続炉の高度な断熱材と中断のない動作は、24時間365日の生産環境で大幅な長期的なエネルギー節約をもたらします。

結局のところ、連続真空炉の導入は、規模と一貫性のために生産フローを最適化するための戦略的な決定です。

要約表:

| 側面 | 利点 |

|---|---|

| 処理モデル | 連続フローによりダウンタイムが排除され、スループットが増加 |

| 品質管理 | 安定した真空ゾーンと熱ゾーンにより均一な結果を保証 |

| エネルギー効率 | 高度な断熱材により熱損失と運用コストを削減 |

| 用途 | 高容量設定での焼結、熱処理、脱ガスに最適 |

高効率ソリューションで金属加工を変革する準備はできていますか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たす強力なカスタムメイド能力によって補完されています。今すぐお問い合わせいただき、当社の連続真空炉が大規模操業の生産効率をどのように向上させ、優れた品質を提供できるかをご相談ください!

ビジュアルガイド