管状炉の核となる役割は、現代のエレクトロニクスおよびエネルギー貯蔵デバイスの製造に不可欠な、清浄で高温かつ厳密に制御された雰囲気を作り出すことです。半導体製造では、アニーリングや化学気相成長(CVD)のような重要なプロセスに利用され、バッテリー製造では、焼結や黒鉛化といった方法を通じて電極材料の合成と処理を可能にします。

管状炉の本質的な役割は、単に熱を発生させるだけでなく、微小で隔離された環境を作り出すことです。これにより、デリケートな材料の精密な熱処理が可能になり、大気汚染から保護し、高性能な半導体やバッテリーに必要な構造的純度を保証します。

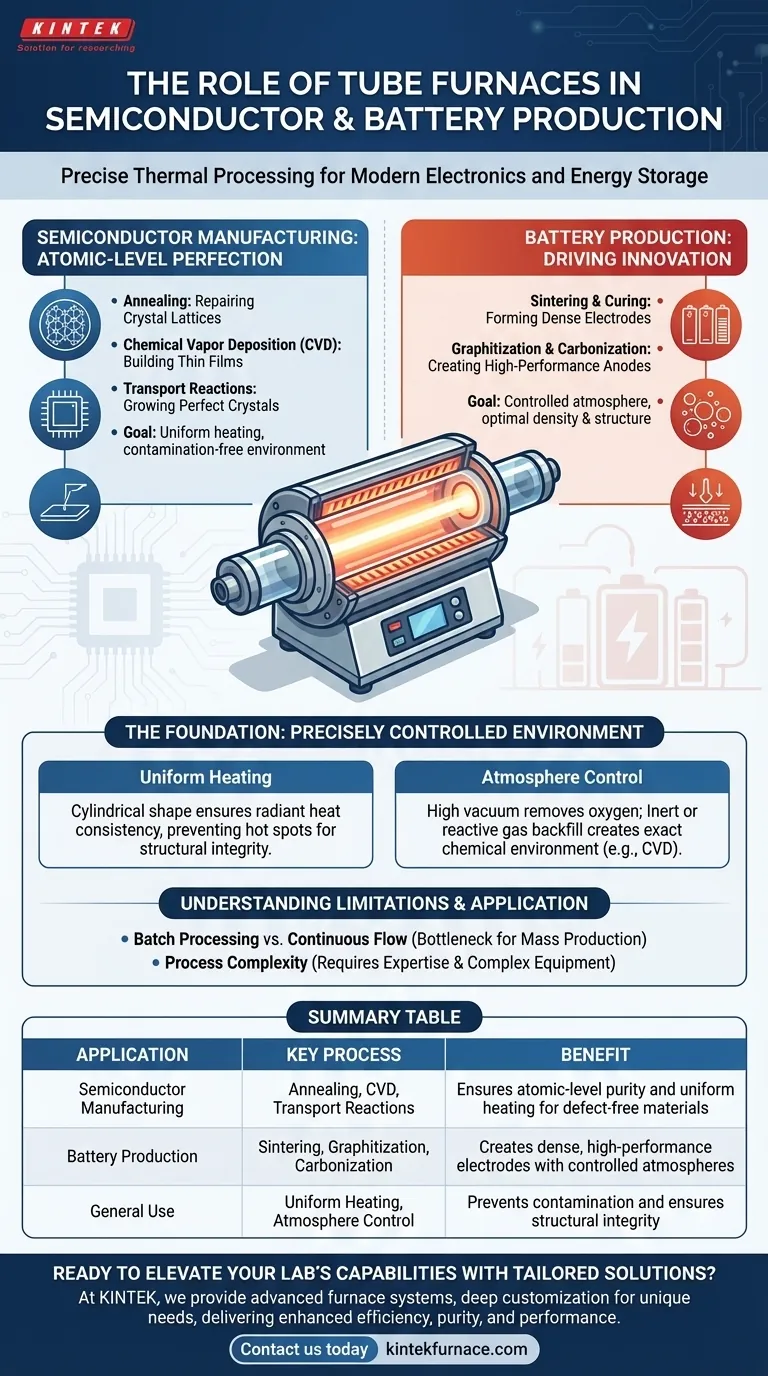

基本:精密に制御された熱環境

管状炉の力は、そのシンプルな設計にあります。通常、石英またはセラミックで作られた円筒形のチャンバーで、極限の温度まで加熱できます。この設計は、ハイテク製造におけるその役割の基礎となっています。

構造的完全性のための均一加熱

管の円筒形は、内部に置かれた材料が非常に均一な輻射熱を受け取ることを保証します。これにより、ホットスポットや不均一性が防止されます。これは、完璧な結晶構造や材料密度に依存するプロセスにとって極めて重要です。

精密な温度は、洗練された熱電対フィードバックループによって維持され、プロセス条件が摂氏の数分の1度以内まで安定して保たれることを保証します。

不純物を排除するための雰囲気制御

最も重要な特徴は、管内の雰囲気を制御できることです。チャンバーは密閉され、高真空まで排気することができ、酸素やその他の反応性ガスを除去します。これらのガスは、高温で材料を汚染し、台無しにする可能性があります。

排気後、管内は特定の不活性ガス(アルゴンや窒素など)または反応性ガスで満たされ、化学気相成長のような特定のプロセスに必要な正確な化学環境を作り出します。

管状炉が半導体製造を可能にする仕組み

半導体製造における目標は、原子レベルの完璧さです。管状炉は、これを達成するために必要な制御を提供します。

アニーリング:結晶格子の修復

イオン注入などのプロセス中に、シリコンウェハーの結晶格子は損傷を受けます。アニーリングは、原子が再配列してこの損傷を修復し、ウェハーの電気的特性を回復させる熱処理プロセスです。

これには、欠陥の発生を防ぐために、汚染のない環境での均一加熱が必要であり、管状炉はまさにこのタスクに完全に適しています。

化学気相成長(CVD):薄膜の構築

CVDは、反応性ガスを炉内に導入し、それが高温のウェハー表面で分解されて薄い固体の膜を堆積させるプロセスです。これらの膜は、マイクロチップの絶縁層および導電層を形成します。

管状炉の制御された雰囲気と精密な温度は、化学反応を管理し、堆積された膜が望ましい厚さと純度を持つことを保証するために不可欠です。

輸送反応:完璧な結晶の成長

一部の先端材料では、管状炉が輸送反応に使用されます。これは、材料が管の一端で蒸発し、より冷たい他端で純粋な結晶として再堆積するプロセスです。このプロセスには、管状炉が提供できる安定した温度勾配が必要です。

管状炉がバッテリー革新を推進する仕組み

バッテリー製造において、性能は電極材料の化学組成と物理構造によって決まります。管状炉は、これらの材料を開発し、精製するための重要なツールです。

焼結と硬化:高密度電極材料の形成

焼結は、熱を使用して粒子を溶融させずに固い高密度塊に結合させるプロセスです。これは、リチウムイオンバッテリー用の正極と負極を作成するために使用されます。

このプロセスを真空または不活性ガス管状炉で行うことで、酸化を防ぎ、最終的な電極が正しい密度と多孔性を持つことを保証します。これはバッテリーの容量と寿命に直接影響します。

黒鉛化と炭化:高性能アノードの作成

高性能アノード材料、特に合成黒鉛は、黒鉛化(炭素前駆体を高度に構造化された黒鉛結晶に変換する非常に高温のプロセス)によって作成されます。

これは、炭素が燃焼するのを防ぐために酸素のない環境で行う必要があり、管状炉は高度なアノード生産におけるこの重要なステップに不可欠なツールとなっています。

限界とトレードオフの理解

不可欠である一方で、管状炉は万能の解決策ではありません。その制約を理解することが、適切な適用への鍵となります。

バッチ処理 vs. 連続フロー

従来の管状炉は本質的にバッチ処理ツールです。これは、研究開発や、精度が最も重要となる高価値・少量生産には理想的です。しかし、大量生産にとってはボトルネックとなる可能性があり、大量生産ではしばしば連続フローシステムが好まれます。

プロセスの複雑さ

高純度の真空または特定のガス雰囲気を達成し維持するには、ポンプ、バルブ、ガスコントローラーなどの複雑な補助装置が必要です。これらのシステムを操作するには、プロセスの再現性と安全性を確保するために高度な技術的専門知識が要求されます。

これをあなたの目標に適用する

管状炉の選択と使用は、最終目標によって導かれるべきです。その強みは、処理環境を精密に制御できることにあります。

- 主な焦点が半導体の純度である場合:アニーリングおよび堆積中のあらゆる汚染源を排除するために、高真空機能と精密なガス流量制御を備えた炉システムを優先してください。

- 主な焦点がバッテリー材料の性能である場合:最適な材料密度と構造のために完全な焼結または黒鉛化を確実にするために、均一な温度ゾーンと安定した不活性雰囲気を達成することに集中してください。

- 主な焦点が研究開発である場合:新しい材料やプロセスを実験するために、幅広い温度、雰囲気、管サイズに対応できる汎用性の高い管状炉を選択してください。

結局のところ、管状炉の制御された環境を習得することは、私たちのデジタル世界とエネルギーの未来を支える材料を製造するための基本です。

要約表:

| 用途 | 主要プロセス | 利点 |

|---|---|---|

| 半導体製造 | アニーリング、CVD、輸送反応 | 原子レベルの純度と均一な加熱を保証し、欠陥のない材料を実現 |

| バッテリー生産 | 焼結、黒鉛化、炭化 | 制御された雰囲気で高密度、高性能の電極を作成 |

| 一般用途 | 均一加熱、雰囲気制御 | 汚染を防ぎ、デリケートな材料の構造的完全性を保証 |

あなたの研究室の能力を、オーダーメイドの高温ソリューションで向上させる準備はできていますか?

KINTEKでは、優れた研究開発と社内製造を活用し、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な炉システムを提供しています。当社の深いカスタマイズは、半導体およびバッテリー生産におけるお客様独自の実験ニーズに正確に適合し、効率、純度、性能の向上を実現します。

今すぐお問い合わせください。当社のソリューションがお客様の革新をどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉