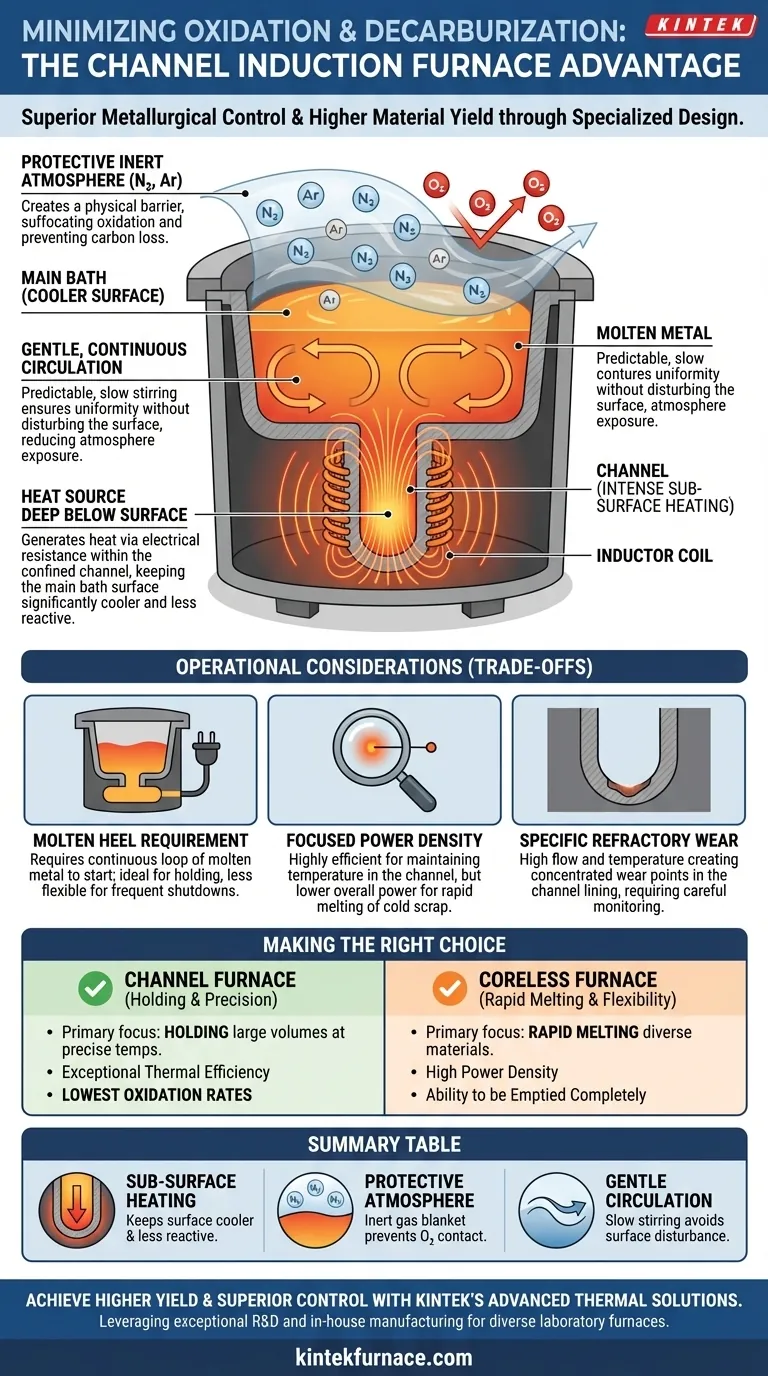

本質的に、チャネル式誘導炉は、2つの主要なメカニズムを通じて酸化と脱炭を最小限に抑えます。第一に、主浴の下にある溶融金属の閉鎖されたチャネル内で直接熱を発生させるため、表面がより低温で反応しにくくなります。第二に、溶融表面上に保護的な不活性雰囲気の使用を促進し、周囲の酸素との接触を物理的に防ぎます。

チャネル炉の根本的な利点は、酸化と脱炭に必要な2つの条件、すなわち高い表面温度と大気中の酸素への直接暴露を本質的に制限するその設計にあります。これにより、優れた冶金制御と高い材料収率が実現します。

原理:不要な反応を止める方法

酸化は金属が酸素と反応してスラグを形成し、金属損失を引き起こす現象です。脱炭は鋼の表面から炭素が失われる現象で、材料を軟化させ、指定された特性を損なう可能性があります。どちらも熱と酸素への暴露によって引き起こされます。

制御された表面下加熱

チャネル炉は、二次コイルが溶融金属の閉じたループ、つまり「チャネル」である変圧器のように機能します。誘導コイルは強力な磁場を生成し、この金属ループ内に強い電流を誘導します。

このプロセスは、主浴の表面のずっと下にあるチャネル内で電気抵抗から強い熱を発生させます。主浴は、この過熱された金属がチャネルから穏やかに循環することによって加熱されます。

熱源が外部の炎やアークではないため、溶融表面は他の炉タイプよりも著しく低温で穏やかな状態を保ちます。この低い表面温度は、酸化のような潜在的な化学反応の速度を劇的に遅らせます。

保護雰囲気の維持

炉の密閉設計は、雰囲気制御に完全に適しています。溶融物の上にある周囲の空気は、保護的な不活性ガスのブランケットと置き換えることができます。

窒素やアルゴンのようなガスが一般的に使用されます。これらは非反応性であるため、液体金属表面と残留酸素との間に物理的なバリアを形成し、酸化プロセスを効果的に窒息させます。これは、炭素が酸素と反応して鋼から離れること(脱炭)を防ぐためにも重要です。

穏やかで連続的な循環

チャネル内の電磁力は、浴全体にわたって連続的で予測可能で穏やかな攪拌運動を生み出します。

このゆっくりとした一定の動きは、表面を激しく攪拌することなく温度均一性を確保します。他の炉設計における激しい攪拌とは異なり、この穏やかさは、新しい高温の金属が常に大気にさらされるのを防ぎ、酸化の機会をさらに最小限に抑えます。

トレードオフを理解する

金属損失を最小限に抑える上で非常に優れている一方で、チャネル炉の設計は、コアレスタイプのような他の誘導炉とは異なる特定の運用上の考慮事項を提示します。

「溶融ヒール」の要件

チャネル炉は、冷たい固体材料から起動することはできません。電気回路を完成させるためには、溶融金属の連続ループ、つまり「ヒール」が必要です。

このため、保持炉または二重化炉としては理想的ですが、頻繁な完全停止、起動、または合金組成の急速な変更を必要とする操作には柔軟性が劣ります。

集中的な電力密度

熱は非常に小さく集中した領域(チャネル)で発生します。これは温度維持に非常に効率的ですが、チャネル炉はコアレス炉と比較して全体的な電力密度が低いことを意味します。

したがって、大量の冷たいスクラップを急速に溶解するようには設計されていません。その強みは、高い熱効率と精度で、すでに溶融している金属を過熱し、保持することにあります。

特定の耐火物摩耗

高温と一定の金属流は狭いチャネル内に集中します。これにより、耐火物ライニングに特定の摩耗点が生じ、注意深く監視および維持する必要があります。これは、コアレス炉浴におけるより均一な摩耗パターンとは異なります。

目標に合った適切な選択をする

チャネル炉を使用するという決定は、特定の冶金および運用目標と一致している必要があります。

- 最小限の品質損失で大量の金属を正確な温度で保持することが主な焦点である場合: チャネル炉は、その優れた熱効率と低い酸化率により、優れた選択肢です。

- 多様な装入材料の急速溶解または頻繁な合金変更が主な焦点である場合: コアレス誘導炉は、その高い電力密度と完全に空にできる能力により、より適している場合があります。

最終的に、チャネル誘導炉は、生の溶解速度よりも冶金的安定性と効率を優先するように設計されています。

要約表:

| メカニズム | 酸化と脱炭を最小限に抑える方法 |

|---|---|

| 表面下加熱 | 溶融金属チャネルの深部で熱が発生し、表面をより低温で反応しにくく保ちます。 |

| 保護雰囲気 | 不活性ガスブランケット(N₂、Ar)が大気中の酸素との接触を防ぎます。 |

| 穏やかな循環 | 予測可能でゆっくりとした攪拌により、表面を激しく攪拌することなく温度均一性を確保します。 |

KINTEKの高度な熱ソリューションで、より高い材料収率と優れた冶金制御を実現します。

KINTEKは、卓越した研究開発と自社製造を活用し、多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、酸化を最小限に抑えるといった独自の実験要件に正確に対応するための強力な深いカスタマイズ能力によって補完されています。

今すぐ当社の専門家にご連絡ください。カスタム炉ソリューションがお客様のプロセス効率と製品品質をどのように向上させることができるかについてご相談ください。

ビジュアルガイド