その核となるのは、垂直流動層管状炉は、粉末や粒状材料の正確で均一な熱処理に使用される高度に専門化されたツールです。その応用範囲は、一般的な工業用粉末の乾燥や焼結から、制御雰囲気下でのグラフェンやセラミックスなどの先端材料の合成まで多岐にわたります。

この炉の真の価値は、その独自の技術の組み合わせにあります。それは、流動層の均一な熱伝達と、密閉された管状炉の精密な温度および雰囲気制御を融合させ、静的粉末処理における不均一な加熱という共通の問題を解決します。

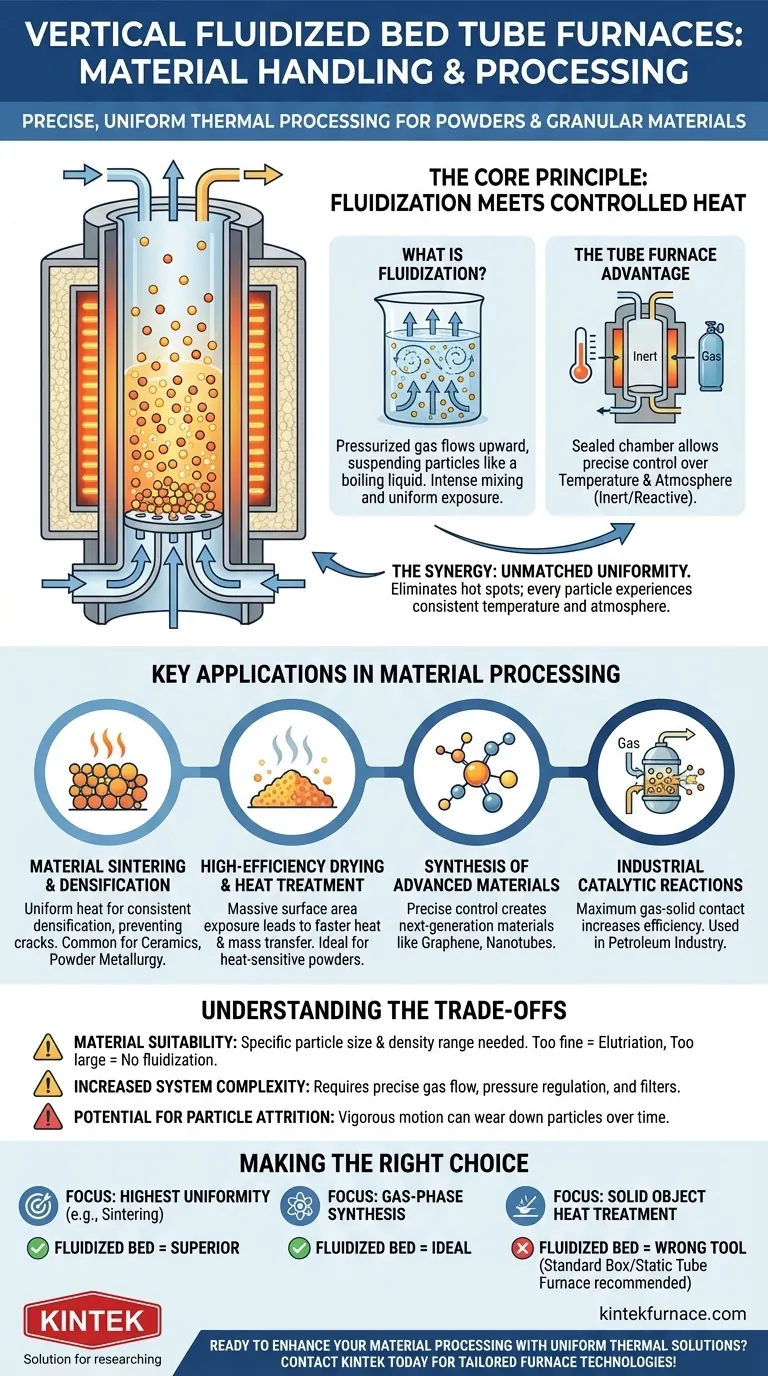

核となる原理:流動化と制御された熱の融合

その用途を理解するためには、まずその根底にあるメカニズムを把握する必要があります。これらの炉は単に材料を加熱するだけでなく、粒子ごとに熱が材料とどのように相互作用するかを根本的に変えます。

流動化とは?

流動化とは、固体粒子の層を流体のように振る舞わせるプロセスです。これは、加圧されたガスを粒状材料を上向きに通過させることによって実現されます。

ガスの流量が増加すると、重力に抗して粒子が浮遊し、活発に動き回ります。これにより、沸騰している液体に似た激しい混合状態が生まれます。

管状炉の利点:精密な制御

「管状炉」コンポーネントは、密閉された高温チャンバーを提供します。この設計により、温度と雰囲気という2つの重要な変数を例外的に制御できます。

雰囲気は、酸化を防ぐために不活性ガス(アルゴンや窒素など)に置き換えたり、材料に特定の化学変化を誘発するために反応性ガスに置き換えたりすることができます。

相乗効果:比類のない処理均一性

これら2つの原理が組み合わされると、ユニークで効果的な処理環境が生まれます。流動化により、すべての粒子が常に動き回り、同じ温度とガス雰囲気にさらされます。

これにより、るつぼの底にある粉末が上部の粉末とは異なる加熱を受けるような、静的炉で一般的なホットスポットや温度勾配が解消されます。その結果、非常に一貫性があり、予測可能な最終製品が得られます。

材料処理における主要な応用

この均一な加熱と雰囲気制御のユニークな組み合わせにより、垂直流動層管状炉はいくつかの要求の厳しい用途に最適です。

材料の焼結と緻密化

焼結は、粉末を溶融させることなく熱を使用して固く緻密な塊を形成するプロセスです。これはセラミックスや粉末冶金部品の製造における一般的な工程です。

炉の均一な熱伝達は、一貫した緻密化を実現し、最終部品のひび割れや弱点を防ぐために不可欠です。

高効率な乾燥と熱処理

熱に弱い粉末の乾燥や、アニーリング(軟化)や焼入れ(硬化)などの熱処理を行うプロセスでは、流動化が大きな速度上の利点をもたらします。

移動する粒子によって露出する膨大な表面積は、静的な粉末の山を加熱する場合と比較して、熱と物質の移動を劇的に高速化します。

先端材料の合成

この炉は、次世代材料を製造するための理想的な反応チャンバーを提供します。これには、カーボンナノチューブやグラフェンなどのナノマテリアルの合成が含まれます。

温度と反応ガスの組成を正確に制御することは、目的の構造と特性を持つこれらの材料を成長させるために不可欠です。

工業触媒反応

より大規模な工業規模では、流動化の原理が石油産業における接触分解などのプロセスで利用されています。

流動層は、反応ガスが固体触媒粒子の表面積と最大限に接触することを保証し、化学反応の効率と速度を劇的に向上させます。

トレードオフの理解

強力である一方で、この技術は万能な解決策ではありません。その専門的な性質には、特定の制約が伴います。

材料の適合性が鍵

このプロセスは、特定のサイズと密度の範囲内の粒子にのみ機能します。

非常に細かい粉末は炉床から完全に吹き飛ばされる可能性があり(飛散と呼ばれる問題)、大きすぎるか密度が高すぎる粒子は効果的に流動化されません。

システムが複雑化

流動層システムは、標準的なボックス炉や管状炉よりも本質的に複雑です。正確なガス流量制御、圧力調整が必要であり、多くの場合、粉塵や粒子の損失を管理するためのフィルターが含まれます。

粒子摩耗の可能性

粒子の絶え間ない激しい動きは、粒子同士や炉壁との摩擦を引き起こす可能性があります。これにより、粒子が時間の経過とともに摩耗する摩耗が生じる可能性があり、特定の材料にとっては望ましくない場合があります。

プロセスに適した選択を行う

最終的に、垂直流動層管状炉の選択は、特定の材料と望ましい結果に完全に依存します。

- 粉末の可能な限り最高の均一性を達成することが主な焦点である場合:焼結やアニーリングのように一貫性が最も重要である作業には、流動層炉が優れています。

- 気相反応を介して新しい材料を合成することが主な焦点である場合:この炉は、均一な熱と精密な雰囲気制御の組み合わせにより、理想的な環境を提供します。

- 固体の非粉末オブジェクトを熱処理することが主な焦点である場合:これは間違ったツールです。標準的なボックス炉または静的管状炉が適切な選択となるでしょう。

正しい熱処理技術を選択することは、熱が特定の材料とどのように相互作用する必要があるかを明確に理解することから始まります。

要約表:

| 応用 | 主な利点 | 一般的な材料 |

|---|---|---|

| 材料焼結 | 均一な緻密化、ひび割れ防止 | セラミックス、粉末冶金部品 |

| 乾燥・熱処理 | 高速な熱・物質移動、効率的な処理 | 熱に弱い粉末 |

| 先端材料合成 | 精密な温度・雰囲気制御 | グラフェン、カーボンナノチューブ、ナノ材料 |

| 工業触媒反応 | 高効率、最大ガス・固体接触 | 石油産業における触媒 |

均一な熱ソリューションで材料処理を強化する準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドの炉技術が、お客様の焼結、乾燥、または合成プロセスを最適化し、優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド