簡単に言えば、真空管炉で材料を処理するプロセスには、サンプルを密閉されたチューブ内に配置し、空気を抜いて真空を作り出すか、特定のガスで満たし、その後、正確な温度まで加熱することが含まれます。この制御された環境こそが、高温下で開いた空気中では発生するであろう酸化などの望ましくない化学反応を防ぐ鍵となります。

真空管炉の基本的な目的は、単に材料を加熱することではなく、高度に制御された雰囲気下でそれを実行することです。酸素のような反応性ガスを除去することで、通常の環境では不可能な高温プロセスを可能にし、材料の純度を保証し、特定の化学的変換を可能にします。

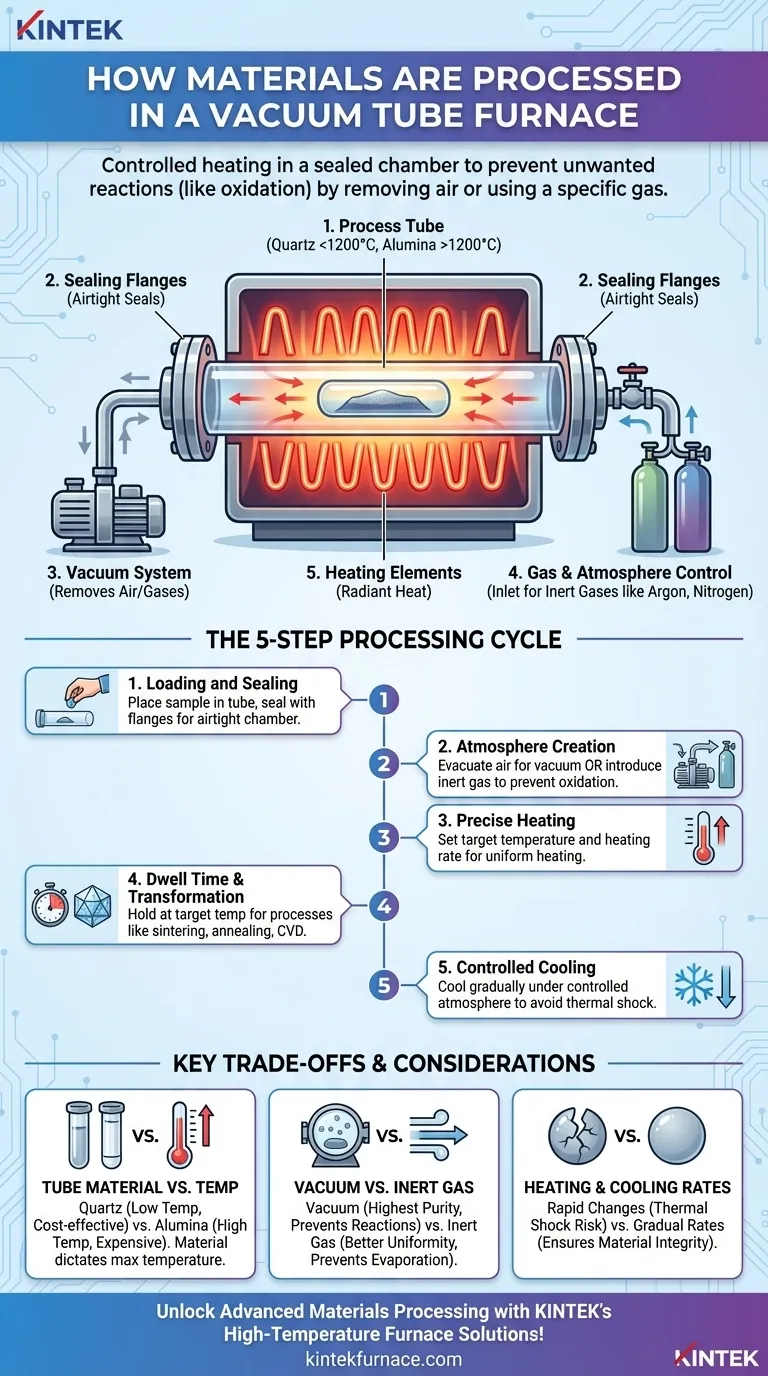

主要なコンポーネントとその役割

プロセスの理解は、炉の主要部分とそれぞれの機能を把握することから始まります。このシステムは、封じ込め、雰囲気制御、および正確な加熱のために設計されています。

プロセスチューブ

サンプル自体はプロセスチューブ内に配置されます。これは通常、約1200°Cまでの温度には石英で、より高温にはコランダム(アルミナ)のようなセラミックで作られています。このチューブは実験のための密閉されたチャンバーとして機能します。

シールフランジ

気密環境を作り出すために、チューブの両端にステンレス鋼のシールフランジが取り付けられます。これらのフランジには、真空システムとガス入口を接続するためのポートがあり、内部の雰囲気が隔離されたままにされることを保証します。

真空システム

真空ポンプがフランジのポートの1つに接続されます。その唯一の役割は、チューブ内の空気を排出し、酸素、窒素、その他の反応性ガスを取り除くことです。

ガスと雰囲気の制御

フランジには予備の空気入口も装備されています。これは空気を入れるためではなく、アルゴンや窒素のような不活性ガスなどの特定のガスを導入し、必要に応じて制御された非真空雰囲気を生成するために使用されます。

加熱要素

炉自体には、プロセスチューブを取り囲む電気抵抗加熱要素が含まれています。これらはチューブに直接触れるのではなく、熱を放射することで、段階的で均一かつ精密に制御された温度上昇を可能にします。

ステップバイステップの処理サイクル

操作は論理的な順序に従い、サンプル準備から最終的な冷却された製品へと進みます。各ステップは、望ましい結果を達成するために不可欠です。

ステップ1:装填と密閉

まず、材料をプロセスチューブ内に慎重に配置します。次に、チューブを炉内に挿入し、チャンバーが気密になるように両端にシールフランジをしっかりとクランプします。

ステップ2:雰囲気の作成

これが最も重要なステップです。真空ポンプを起動し、密閉されたチューブ内のすべての空気を除去して、真空環境を作り出します。あるいは、チャンバーをパージしてから特定のプロセスガスで満たすこともできます。

ステップ3:精密加熱

炉のコントローラーを使用して、目標温度と昇温速度を設定します。炉の加熱要素はチューブの外側を徐々に加熱し始め、それが内部のサンプルを加熱します。

ステップ4:保持時間と変換

材料は特定の時間(「保持時間」として知られる)目標温度に維持されます。この段階で、焼結、アニーリング、または化学気相成長(CVD)などの意図されたプロセスが発生します。

ステップ5:制御冷却

保持時間が完了した後、加熱要素はオフになります。炉は制御された速度で冷却され、冷却段階中の熱衝撃や酸化を防ぐために、真空または特殊な雰囲気が維持されることがよくあります。サンプルは、炉が安全な温度に戻った後にのみ取り出されます。

トレードオフと重要な考慮事項の理解

強力ではありますが、真空管炉は慎重な操作を必要とします。あなたが下す選択は、あなたのプロセスの成功に直接影響します。

チューブ材料 vs. 温度

プロセスチューブの材料は、最大動作温度を決定します。石英は一般的で費用対効果が高いですが、約1200°Cに制限されます。より高い温度には、アルミナやムライトのような、より高価なセラミックチューブを使用する必要があります。

真空 vs. 不活性ガス

深い真空は、すべての大気反応を防ぎ、最高の純度を達成するのに理想的です。しかし、不活性ガス(アルゴンなど)の流れ下で処理を行うことは、温度の均一性を向上させ、真空下でのサンプル内の特定の元素の蒸発を防ぐのに役立ちます。

昇温速度と冷却速度

急激な温度変化は熱衝撃を引き起こし、特にセラミックやガラスのような脆い材料の場合、プロセスチューブやサンプル自体をひび割れさせる可能性があります。材料と装置の完全性を確保するために、常に段階的な昇温および冷却速度を使用してください。

あなたの目的に合った正しい選択をする

あなたの特定の目標が、あなたがプロセスにどのようにアプローチすべきかを決定します。

- 最大の純度の達成が主な焦点である場合: ほぼすべての反応性汚染物質を除去するために、ポンプシステムで可能な限り深い真空を作り出すことを優先してください。

- 特定の表面反応(例:窒化)が主な焦点である場合: 目標は、ガス入口システムを使用して、制御された温度と圧力で特定の反応性ガスをサンプル上に流すことです。

- 構造改善が主な焦点である場合(例:金属のアニーリング): 目標とする結晶構造を達成するために、正確な温度制御、そして最も重要なのは、遅い制御された冷却速度に集中してください。

結局のところ、真空管炉は、熱と雰囲気の基本的な関係を制御する力をあなたに与え、高度な材料処理の道を切り開きます。

要約テーブル:

| ステップ | アクション | 目的 |

|---|---|---|

| 1. 装填と密閉 | サンプルをチューブに入れ、フランジで密閉する | 制御された雰囲気のために気密チャンバーを作成する |

| 2. 雰囲気の作成 | 空気を排気するか、不活性ガスを導入する | 酸化を防ぎ、特定の反応を可能にする |

| 3. 精密加熱 | コントローラーを介して温度と速度を設定する | 材料変換のために均一な加熱を達成する |

| 4. 保持時間 | 目標温度で保持する | 焼結やアニーリングなどのプロセスを発生させる |

| 5. 制御冷却 | 真空またはガス下で徐々に冷却する | 熱衝撃を避け、材料の完全性を維持する |

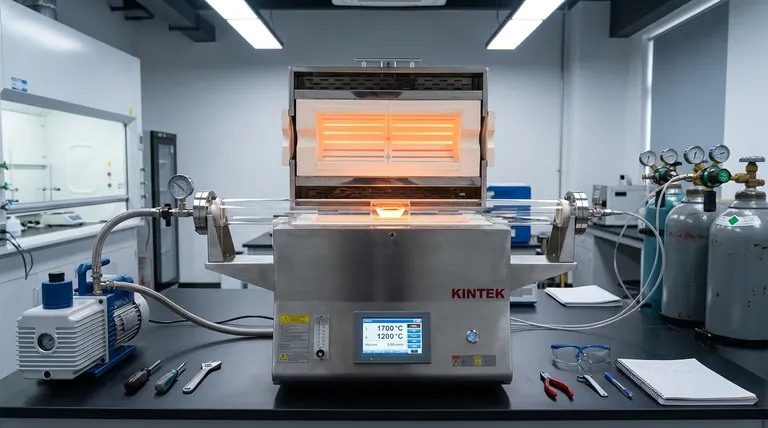

KINTEKの高温炉ソリューションで高度な材料処理の可能性を解き放ちましょう! 優れた研究開発と社内製造を活用し、当社は様々な研究室に高度な真空管炉、マッフル炉、CVD/PECVDシステムを提供しています。当社の強力な深いカスタマイズ機能は、焼結、アニーリング、化学気相成長などの独自の実験ニーズに対する正確なソリューションを保証します。今すぐお問い合わせいただき、当社の専門知識がお客様の研究室の効率を高め、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド