材料調製の分野において、化学気相成長(CVD)炉は主に2つの重要なプロセスで使用されます。それは、基板上に超薄膜を成膜することと、高度なナノ材料を合成することです。高温の真空環境下で化学反応を精密に制御することにより、これらの炉は、半導体、エネルギー、ナノテクノロジー分野の基礎となる高純度で均一な材料を作り出すことができます。

CVD炉の真の価値は、材料を作り出す能力だけでなく、その基本的な構成要素を精密に制御する能力にあります。ガス、温度、圧力を操作することで、今日の最先端技術に求められる原子レベルのエンジニアリングが可能になります。

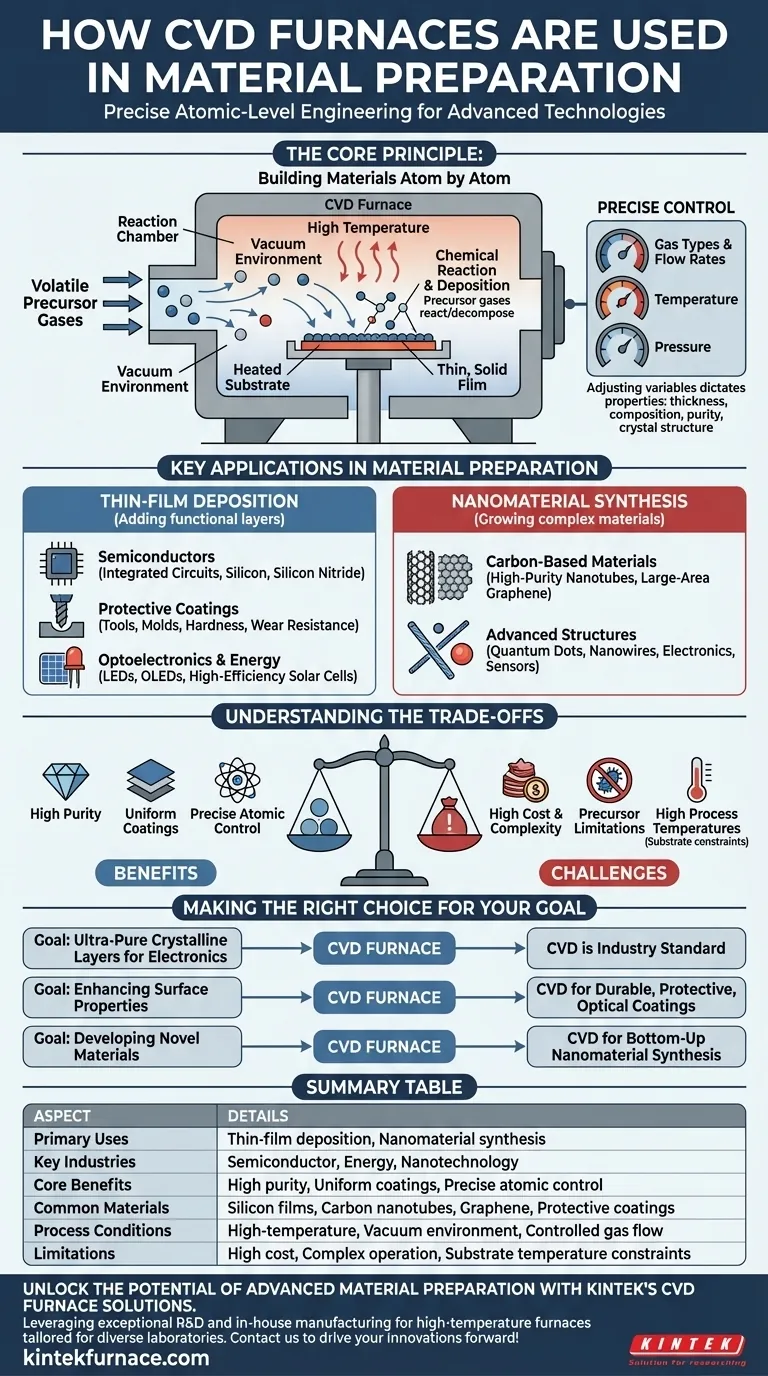

核心原理:原子から原子へ材料を構築する

CVDは、分子レベルで固体の材料をゼロから、一つずつ構築するプロセスです。この原理を理解することが、その価値を見出す鍵となります。

化学気相成長とは?

このプロセスは、1つまたは複数の揮発性前駆体ガスを炉の反応室に導入することから始まります。

チャンバー内で、基板(コーティングされる材料)が高温に加熱されます。この熱により、前駆体ガスが反応または分解し、基板表面に薄い固体膜が堆積します。

精密制御の力

CVDシステムの強みは、この反応のすべての変数を綿密に制御できる能力です。ガスの種類、流量、温度、圧力を調整することで、オペレーターは最終的な材料の特性を決定できます。

この制御により、特定の膜厚、組成、純度、結晶構造を持つ膜の作成が可能となり、単なる加熱炉ではなく、エンジニアリングツールとして機能します。

材料調製における主要な応用分野

CVDの精密さは、主に2つの分野での使用を可能にします。既存の物体に層を追加すること(膜)と、まったく新しい微小構造(ナノ材料)を作成することです。

薄膜成膜

これは最も一般的な用途であり、機能層が基板に追加されます。

- 半導体: CVDは集積回路の製造に不可欠です。シリコン、窒化シリコン、および先進的なMOSFETトランジスタのゲート誘電体などの重要な層を成膜するために使用されます。

- 保護コーティング: 工具や金型に硬質コーティングを施すことで、硬度と耐摩耗性を劇的に向上させ、動作寿命を延ばします。

- オプトエレクトロニクスおよびエネルギー: この技術は、LED、OLED、高効率薄膜太陽電池の製造に必要な薄膜を作成するために使用されます。

ナノ材料合成

CVDは、独自の特性を持つ複雑な材料をボトムアップで「成長」させるためにも使用されます。

- 炭素系材料: 高純度カーボンナノチューブや大面積グラフェンシートの合成に主要な方法であり、これらは並外れた強度と導電性を持つ材料です。

- 先進構造: このプロセスは、量子ドットやナノワイヤーなどの他のナノ材料を生成することができ、これらは次世代のエレクトロニクスやセンサーにおいて重要な構成要素となります。

トレードオフの理解

強力である一方で、CVDは万能な解決策ではありません。その有効性は、重要な実用的な考慮事項によってバランスが取られています。

高コストと複雑さ

CVDシステムは、真空チャンバー、高純度の前駆体ガス、および洗練された制御システムを必要とします。これにより、他の多くの材料調製技術よりも複雑で運用コストが高くなります。

前駆体材料の制限

プロセス全体は、揮発性であり、管理可能な温度でクリーンに分解する適切な前駆体ガスの利用可能性に依存します。望ましい膜材料に適した前駆体を見つけることは、大きな課題となる場合があります。

高いプロセス温度

多くのCVDプロセスは、化学反応を開始するために非常に高い温度を必要とします。これにより、使用できる基板材料の種類が制限される可能性があり、基板は溶融、反り、または劣化することなく熱に耐えることができなければなりません。

目標に応じた適切な選択

CVD炉を使用するかどうかの決定は、達成したい材料特性に完全に依存します。

- 電子機器用の超高純度結晶層の作成が主な焦点である場合: CVDは、集積回路に必要な重要な半導体および誘電体膜を成膜するための業界標準です。

- コンポーネントの表面特性の強化が主な焦点である場合: CVDは、他の手段では達成できない耐久性のある保護、光学、または耐摩耗性コーティングを施すための主要な選択肢です。

- 独自の構造を持つ新規材料の開発が主な焦点である場合: CVDは、カーボンナノチューブやグラフェンなどの先進的なナノ材料を合成するために必要なボトムアップ制御を提供します。

最終的に、CVD炉は分子レベルから材料をエンジニアリングするための基礎的なツールであり、現代の技術を定義する革新を可能にします。

まとめ表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | 薄膜成膜、ナノ材料合成 |

| 主要産業 | 半導体、エネルギー、ナノテクノロジー |

| 主な利点 | 高純度、均一なコーティング、精密な原子レベル制御 |

| 一般的な材料 | シリコン膜、カーボンナノチューブ、グラフェン、保護コーティング |

| プロセス条件 | 高温、真空環境、制御されたガス流量 |

| 制限事項 | 高コスト、複雑な操作、基板温度の制約 |

KINTEKのCVD炉ソリューションで、先進的な材料調製の可能性を解き放ちましょう。卓越した研究開発と自社製造を活かし、当社は多様な研究所向けに、CVD/PECVDシステムを含む高温炉を提供しています。当社の深いカスタマイズ能力は、半導体開発、エネルギー応用、ナノ材料合成など、お客様独自の実験ニーズに正確に適合することを保証します。今すぐお問い合わせください。信頼性の高い高性能炉が、お客様のイノベーションをどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉