簡単に言うと、CAD/CAM技術は、固体のジルコニアブロックを精密で高強度の歯科修復物に変換する主要な方法です。このプロセスには、修復物のデジタル設計(CAD)と、最終的な硬化プロセスである焼結を経る前に、自動化されたミリングマシンを使用してそれを彫刻(CAM)することが含まれます。

ジルコニア歯科におけるCAD/CAMの主な機能は、従来の、手作業によるラボ技術を、非常に正確で再現性の高いデジタルワークフローに置き換えることです。これにより、手作業では効果的に加工するのが難しすぎる、非常に強力なジルコニアのような素材を扱うことが可能になります。

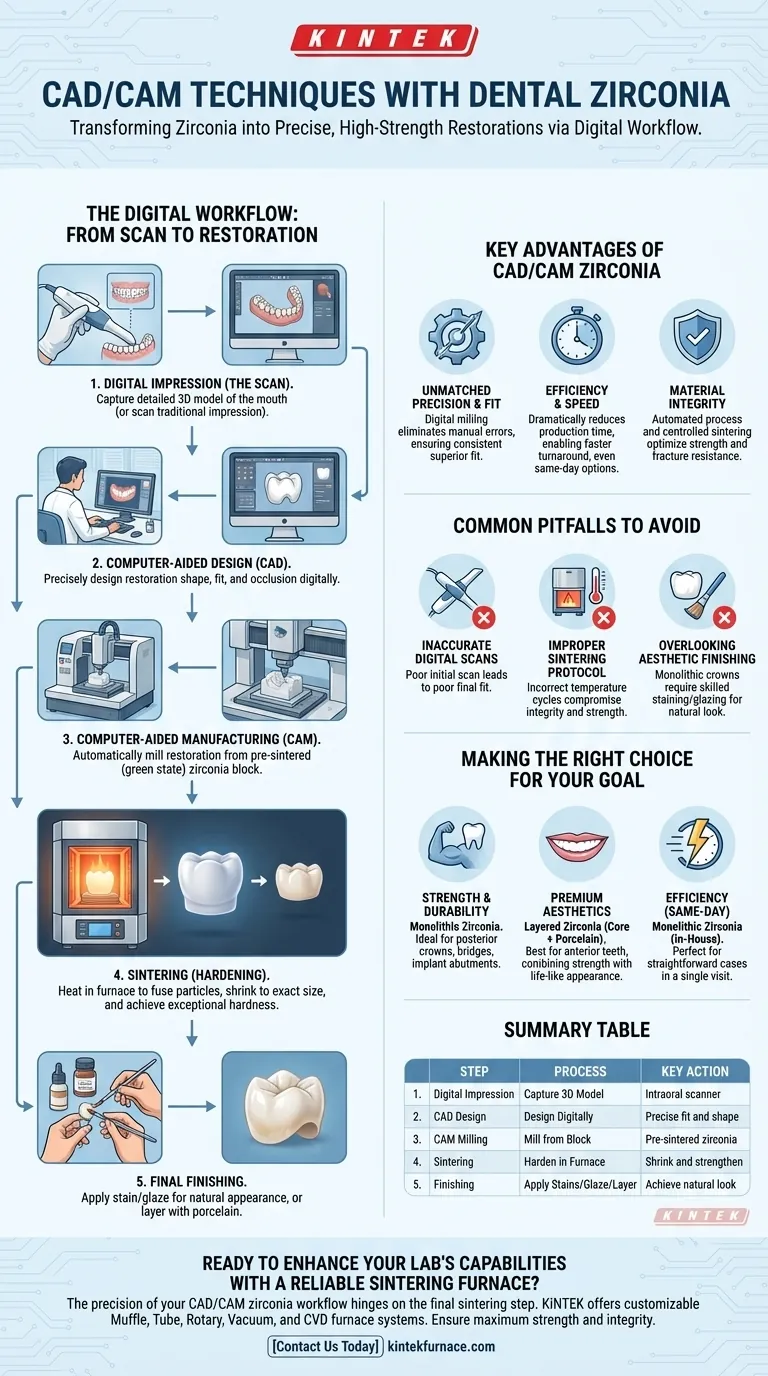

デジタルワークフロー:スキャンから修復まで

プロセス全体は、デジタルキャプチャ、設計、自動製造のシームレスな統合です。各ステップは、精密な適合と機能を持つ修復物を作成するために、前のステップの上に構築されます。

ステップ1:デジタル印象(スキャン)

プロセスは、患者の口の精密な3Dモデルを作成することから始まります。これは通常、歯の準備、周囲の歯、および咬合記録を直接キャプチャする口腔内スキャナーを使用して行われます。あるいは、従来の物理的な印象を採取し、それを歯科ラボでスキャンすることもできます。

ステップ2:コンピューター支援設計(CAD)

このデジタルモデルは、専用のCADソフトウェアにインポートされます。その後、歯科技工士がコンピューター上で、クラウン、ブリッジ、またはインプラントアバットメントなどの最終的な修復物を設計します。物理的な材料に触れる前に、形状、接触点、および咬合(噛み合わせ)を精密に制御して、完璧な適合を保証できます。

ステップ3:コンピューター支援製造(CAM)

設計が完了すると、デジタルファイルはミリングマシンに送信されます。このマシンは、未焼結のジルコニアブロック(しばしば「グリーン状態」と呼ばれる)から修復物を自動的かつ精密に削り出します。このチョークのような状態では、ジルコニアは正確にミリングできるほど柔らかいです。

ステップ4:焼結(炉での硬化)

ミリングされたジルコニア修復物はまだ柔らかく、収縮を考慮して大きめに作られています。その後、特殊な高温炉に入れられます。この焼結プロセスによりジルコニアが加熱され、粒子が融合して収縮し、修復物は正確な設計寸法になり、最終的な卓越した硬度と強度が得られます。

ステップ5:最終仕上げ

焼結後、修復物は非常に硬くなります。自然な外観を実現するために、技工士はさまざまな仕上げ技術を使用します。隣接する歯の色と光沢に合わせるための簡単なステインとグレーズ、またはプレミアムな審美結果を得るための、より複雑なポーセレンによるレイヤリングがあります。

主な利点の理解

ジルコニアにCAD/CAMを使用することは単なる代替手段ではありません。それは、現代のジルコニア修復物を可能にする技術です。

比類なき精度と適合

ジルコニアは非常に強力な素材ですが、従来の技法で加工するのは非常に困難です。CAMミリングのデジタル精度は、古い鋳造技術に固有の人為的ミスや材料の歪みを排除し、一貫して優れた適合をもたらします。

効率とスピード

デジタルワークフローは、修復物の製造に必要な時間を劇的に短縮します。かつては複数の予約と数日間の手作業によるラボ作業が必要だったものが、現在では短縮され、一部のシステムでは即日クラウンも可能です。

材料の完全性

CAMミリングの自動化された性質と焼結炉の制御された環境は、材料の特性が最適化されていることを保証します。これにより、適合が良いだけでなく、信じられないほど耐久性があり、破損しにくい修復物が得られます。

避けるべき一般的な落とし穴

技術は進んでいますが、最終的な品質は依然として重要な段階での適切な実行にかかっています。

不正確なデジタルスキャン

プロセス全体は最初のスキャンに基づいています。不十分または不完全なスキャンは、後続のステップがどれほどうまく実行されても、適合の悪い修復物につながります。「ゴミを入れればゴミが出てくる」が原則です。

不適切な焼結プロトコル

焼結は、ジルコニアの最終的な強度を得るための最も重要なステップです。間違った温度サイクルを使用したり、炉を速すぎたり遅すぎたりして加熱/冷却すると、内部応力や微細な亀裂が発生し、修復物の完全性が損なわれ、早期の破損につながる可能性があります。

審美的な仕上げの見落とし

CAD/CAMは完璧な形状の修復物を作成しますが、モノリシック(単色)ジルコニアクラウンは、適切な仕上げなしでは不透明で不自然に見えることがあります。患者の自然な歯列に馴染むように、ステインとグレーズの熟練した塗布が不可欠です。

目標に合わせた適切な選択

CAD/CAMジルコニアの適用は、臨床目標に大きく依存します。

- 強度と耐久性が最優先事項の場合:適切にミリングおよび焼結されたモノリシックジルコニア修復物は、咀嚼力が最も高い後部クラウン、マルチユニットブリッジ、およびインプラントアバットメントに最適な選択肢です。

- プレミアムな審美性が最優先事項の場合:前歯の場合は、ミリングされたジルコニアコアにポーセレンをレイヤリングすることを検討してください。これにより、ジルコニアのサブ構造の強度と、手作業でレイヤリングされたセラミックスの生きたような外観が組み合わされます。

- 効率が最優先事項の場合:院内で設計・ミリングされたモノリシックジルコニアクラウンは、1回の患者訪問で強力で機能的な修復物を提供でき、単純な症例に最適です。

このデジタルワークフローを習得することは、現代の高性能歯科用セラミックスの可能性を最大限に引き出すために不可欠です。

概要表:

| ステップ | プロセス | 主なアクション |

|---|---|---|

| 1 | デジタル印象 | 口腔内スキャナーで口の3Dモデルをキャプチャする。 |

| 2 | CAD設計 | 精密な適合のために修復物をデジタルで設計する。 |

| 3 | CAMミリング | 未焼結ジルコニアブロックから修復物をミリングする。 |

| 4 | 焼結 | 高温炉で修復物を硬化させ、収縮させる。 |

| 5 | 仕上げ | 自然な外観のためにステイン、グレーズ、またはポーセレンを適用する。 |

信頼性の高い焼結炉でラボの能力を向上させる準備はできていますか?

CAD/CAMジルコニアワークフローの精度は、最終的な焼結ステップにかかっています。専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉、CVD炉システムを提供しており、すべてラボ固有のニーズに合わせてカスタマイズ可能です。精度と耐久性のために構築された炉で、修復物が最大の強度と完全性を達成できるようにしてください。

歯科ラボに最適な高温炉を見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 底部昇降式ラボ用マッフル炉