あなたはすべてを正しく行った。パラメータは3重にチェックされ、サンプル材料は新品同様で、真空炉はそのサイクルを完璧にこなし、必要な時間だけ正確な温度を維持した。それなのに、チャンバーを開けると、結果は悲惨なものだった。先進合金は脆く、単結晶は汚染され、セラミック部品は変色していた。何週間もの作業と高価な材料が無駄になり、最も腹立たしいのは、その理由がわからないことだ。機械は完璧に仕事をこなした。本当にそうだろうか?

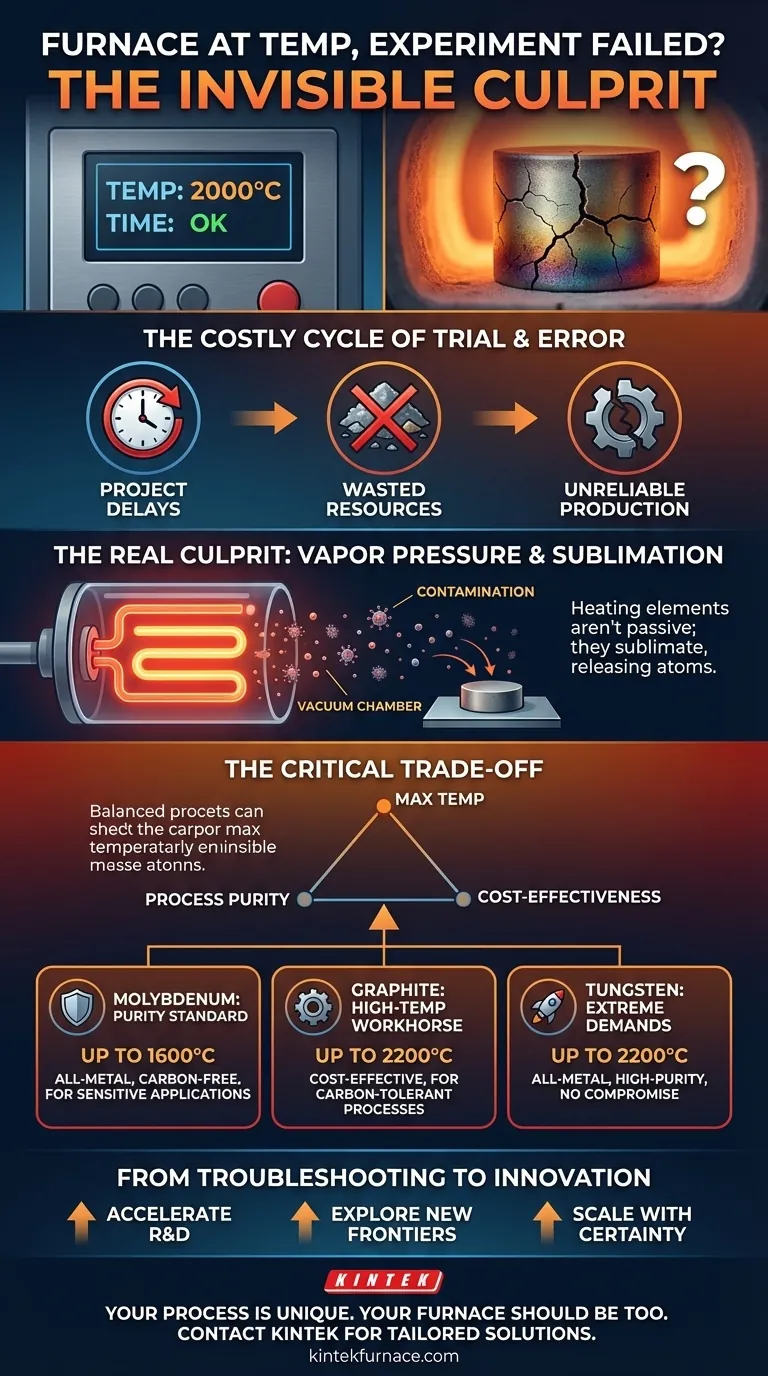

試行錯誤のコストのかかるサイクル

このシナリオは、最先端の研究開発ラボや高付加価値製造において、あまりにも一般的です。チームは説明不能なプロセス障害に遭遇し、フラストレーションのたまるトラブルシューティングのサイクルに陥ります。原材料を責めたり、プロセス時間を調整したり、真空チャンバーの無数のクリーニングサイクルを実行したりするかもしれません。それぞれの試みは予算とタイムラインを食い潰し、プロセスへの信頼を損ないます。

ビジネスへの影響は深刻かつ具体的です。

- プロジェクトの遅延:重要な研究開発のマイルストーンが遅れ、新製品の市場投入が遅れます。

- リソースの無駄:高価でカスタム合成された材料のバッチが無用になります。

- 信頼性の低い生産:製造現場では、歩留まりの低下、不良品の廃棄、品質に対する評判の低下につながる可能性があります。

これらの努力は、症状に焦点を当てているため、最初から失敗運命にあることが多い。真の問題は、静かで、目に見えず、炉の設計に根本的なものである:加熱エレメントそのものだ。

真犯人:機械の中の幽霊

加熱エレメントの唯一の仕事は熱くなることだという仮定は、危険な単純化です。高温真空という極限環境では、加熱エレメントは受動的な部品ではなく、プロセス化学における能動的な参加者です。

熱いだけではない、能動的な環境

問題の核心は、基本的な物理原理である蒸気圧にあります。高温かつ真空状態では、すべての材料—固体でさえ—昇華して原子を直接環境に放出する傾向があります。2000℃で赤熱する加熱エレメントは、微細な粒子を積極的に放出しています。

これが汚染の隠れた原因です。あなたのプロセスが炭素に敏感なのに、炉がグラファイト加熱エレメントを使用している場合、あなたは基本的に微細な炭素の嵐の中で実験を行っていることになります。プロセスの調整をいくら行っても、この根本的な不適合を修正することはできません。「一般的な解決策」が失敗するのは、炉自体が実験を汚染しているという事実に触れていないからです。

重要なトレードオフ:温度、純度、コスト

加熱エレメントの選択は、単に熱に耐えられるものを見つけることではありません。それは、3つの要因間の重要なトレードオフに基づいた計算された決定です。

- 最高温度:必要なプロセス温度に確実に到達できますか?

- プロセス純度:エレメント自体がサンプルを損なう汚染物質を導入しますか?

- 費用対効果:エレメントの寿命やサンプルの損失の可能性を含む、長期的な運用コストはいくらですか?

選択する材料がバランスを決定します。グラファイトは2200℃までの温度で費用対効果の高い主力製品ですが、炭素源でもあります。モリブデンやタングステンのような耐火金属は、例外的にクリーンな環境を提供しますが、異なる温度範囲とコストの考慮事項があります。

より熱い箱ではなく、適切な道具を選ぶ

これらの「幽霊」のような失敗を永久に解決するには、温度仕様を満たす以上の炉が必要です。材料科学の深い理解に基づいて設計された熱処理システムが必要です。加熱エレメントは、後付けではなく、プロセスの戦略的な部品として選択されなければなりません。

ここで、炉は単なる汎用品ではなく、オーダーメイドのソリューションになります。KINTEKでは、この原則に基づいてアプローチを構築しています。社内の研究開発と製造に裏打ちされた深いカスタマイズ能力により、お客様固有のプロセス化学に合わせて炉を設計することができます。

純度のためのモリブデン標準

医療用インプラント、半導体材料、航空宇宙合金など、純度が譲れないプロセスでは、「オールメタル」ホットゾーンがゴールドスタンダードです。モリブデン加熱エレメントを備えた当社の炉は、1600℃までの安定した処理のために、申し分なくクリーンで炭素フリーの環境を提供します。これにより、多くのデリケートなアプリケーションを悩ませる炭素汚染のリスクが直接排除されます。

グラファイト:高温の主力製品

炭素環境に耐えられるプロセスや、非常に高い温度(最大2200℃)での費用対効果の高い処理が必要な場合、高純度グラファイトエレメントを備えた当社のシステムは、比類のないパフォーマンスと価値を提供します。重要なのは、関与する化学反応にとって適切な選択肢である時期を知ることです。

最も過酷な要求のためのタングステン

極端な温度(最大2200℃)とオールメタル、高純度の環境の両方を必要とする最も要求の厳しいアプリケーションでは、タングステンが不可欠な選択肢となります。当社は、妥協が許されない最先端の研究および生産のためにこれらのシステムを設計しています。

トラブルシューティングから真のイノベーションへ

炉が不確実性の源ではなくなると、根本的な変化が起こります。かつて謎の失敗の診断に費やされていた時間、お金、知的エネルギーは解放され、中核的な使命に再配分できるようになります。

以下ができると想像してみてください。

- 研究開発の加速:実験結果を信頼し、自信を持って前進し、開発サイクルを劇的に短縮します。

- 新境地の開拓:以前は汚染なしでは処理できなかった、新規で非常にデリケートな材料を扱います。

- 確実なスケールアップ:熱処理プロセスが堅牢で再現可能であることを知り、実験室での成功から信頼性の高い高歩留まり生産へと移行します。

加熱エレメントのパズルを解くことは、単に問題を解決することではありません。それは、研究および製造能力の可能性を最大限に引き出すことです。

あなたのプロセスはユニークです。あなたの炉もそうであるべきです。あなたの化学反応に反するシステムと格闘する代わりに、当社のチームがお手伝いし、あなたのプロジェクトが必要とするパフォーマンスと純度を保証するソリューションを指定します。専門家にお問い合わせください アプリケーションについて話し合い、あなたのイノベーションを真に可能にする炉を構築しましょう。

ビジュアルガイド