あなたはすべてを正しく行った。新しい高純度合金を準備するために数週間を費やした。真空ホットプレスサイクルが完了し、アラームは静かで、物理的に完璧に見えるサンプルを取り出す。しかし、後処理分析の結果が返ってくると、心臓が沈む。材料は脆く、機械的特性はバラバラで、意図した用途には全く使用できない。数週間の作業と数千ドル相当の材料—すべて無駄になった。あなたは炉を見つめ、どの設定を間違えたのか疑問に思う。

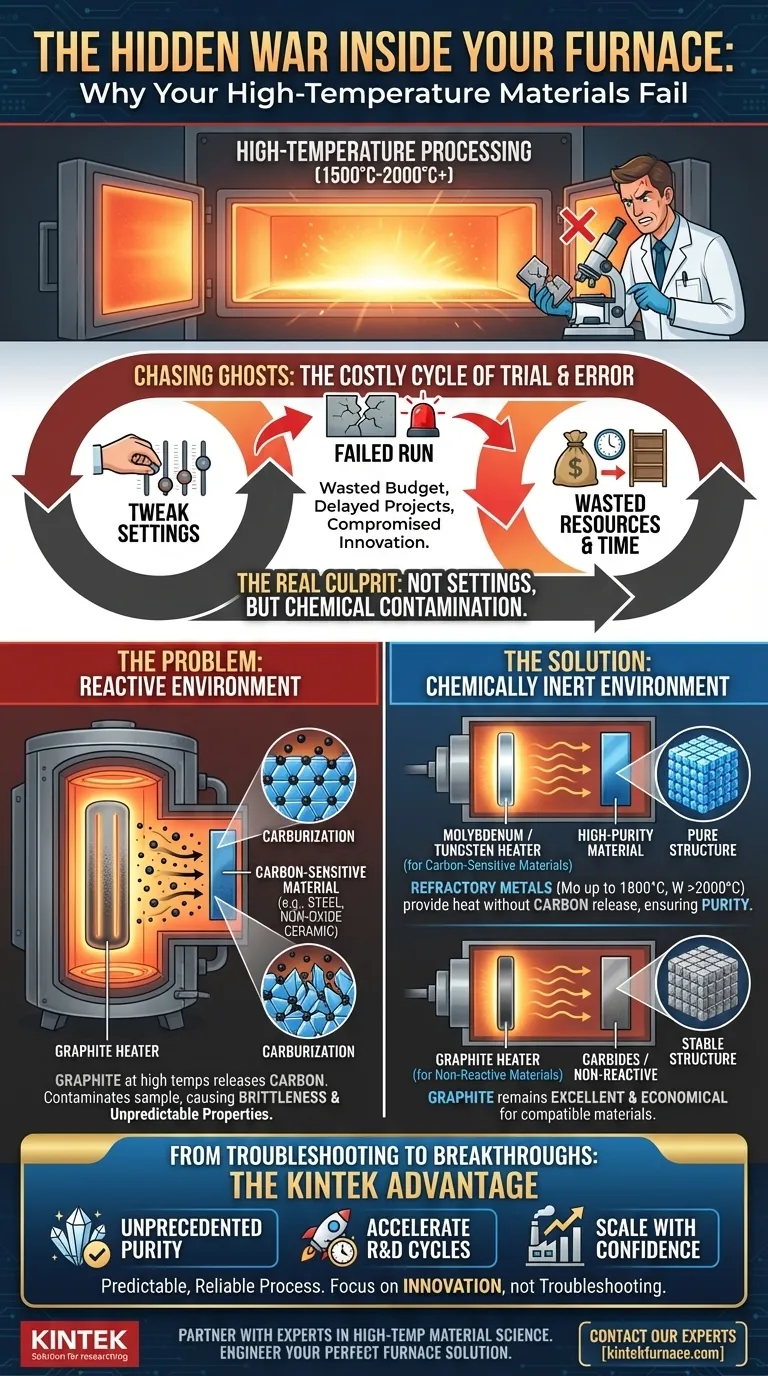

幽霊を追う:設定の調整が答えではない理由

このシナリオは、先端材料ラボや製造施設で非常に一般的です。一貫性のない結果に直面した場合、自然な本能はパラメータの調整を開始することです。「浸漬時間を長くする必要があるかもしれない」とチームは提案します。「圧力を上げてみよう」と別の人が提案します。「おそらく、より遅いランプ速度がそれを修正するだろう。」

こうして、費用と時間がかかる試行錯誤のサイクルが始まります。失敗した各実行には重大な結果が伴います。

- リソースの浪費:高純度金属、先端セラミックス、複合粉末は高価です。失敗した各バッチは、研究開発予算に直接的な打撃となります。

- スケジュールの遅延:研究や生産を進める代わりに、チームがトラブルシューティングに手間取るため、プロジェクトが停滞します。

- イノベーションの阻害:繰り返し可能な製造プロセスを達成できないため、有望な新材料が断念され、イノベーションが始まる前に潰えてしまいます。

これらの「解決策」は、誤った仮定に基づいているため、めったに機能しません。それらは、炉が単に熱と圧力を加える受動的な箱であると仮定しています。現実ははるかに複雑です。

真犯人:高温化学反応

多くの人が見落としている根本的な真実は次のとおりです。1500°C、2000°C、またはそれ以上の処理温度では、あなたの炉は無菌環境ではありません。それは反応性の化学チャンバーです。

問題は、温度プロファイルや圧力設定ではありません。問題は、エネルギー源である発熱体が、サンプルを積極的に汚染していることです。

隠された汚染源

最も一般的で費用対効果の高い発熱体であるグラファイトを考えてみてください。炭化物焼結など、多くの用途では優れた選択肢です。しかし、特殊鋼合金や非酸化物セラミックスなど、炭素に敏感な材料を処理している場合、壊滅的な化学反応が発生しています。

- 極端な温度で、グラファイトヒーターは微細な炭素粒子を放出し始めます。

- 真空環境では、これらの炭素原子が移動し、サンプルの表面と構造に直接埋め込まれます。

- 高純度で慎重に配合された材料は、不要な炭素で汚染され、浸炭と呼ばれます。これは結晶構造を根本的に変化させ、脆く予測不能にします。

これが設定変更が失敗する理由です。あなたは機械の制御を調整して材料科学の問題を解決しようとしていますが、根本原因は炉のコアコンポーネントとワークピースの間の基本的な化学的不適合です。

熱を超えて:化学的に不活性な環境のエンジニアリング

この問題を真に解決するには、プロセスを延々と調整する必要はありません。化学環境を制御する必要があります。これには、単なるヒーターではなく、高温材料科学の深い理解に基づいて設計された精密にエンジニアリングされたシステムである炉が必要です。

解決策は、特定の材料に対して化学的に不活性な発熱体を選択することです。

- 炭素に敏感な金属およびセラミックスの場合:モリブデン(1800°Cまで)またはタングステン(2000°C以上)などの耐火金属が理想的な選択肢です。これらは炭素を放出せずに優れた熱を提供し、材料の純度を維持します。

- 非反応性材料または炭化物の場合:グラファイトは、化学的適合性が問題にならない場合に、堅牢なパフォーマンスを提供する、経済的で優れたオプションであり続けます。

これがKINTEKの炉ソリューションの背後にある設計哲学です。私たちは、万能な解決策はないことを認識しています。私たちの専門知識は、単に高温になる機械を構築することだけではありません。それは、特定の用途に最適な、非反応性の環境を作り出すことです。私たちの深いカスタマイズ能力は、化学的適合性を保証する正確な発熱体、断熱材、およびチャンバー材料を選択するために、お客様と協力することを意味し、プロセスにおける汚染の変数を排除します。

トラブルシューティングからブレークスルーへ:予測可能なプロセスの力

隠された化学汚染の変数を排除すると、作業のダイナミクス全体が変わります。炉は、フラストレーションの原因ではなくなり、イノベーションのための信頼性が高く予測可能なツールになります。

材料に適切に適合した炉を使用すると、新たな可能性が解き放たれます。

- 前例のない純度を達成:処理環境によって特性が損なわれないという自信を持って、次世代合金および複合材料を開発します。

- 研究開発サイクルを加速:数か月のトラブルシューティングなしに、コンセプトから検証済みプロトタイプまでシームレスに移行します。最初の実行が最良の実行になります。

- 自信を持ってスケールアップ:バッチごとに材料特性が一貫して維持されることを知って、ラボスケールの実験から完全な生産に移行し、高い収率と製品の信頼性を確保します。

最終的に、炉内の「隠された戦い」を解決することは、最も貴重な資産—時間、予算、専門人材—を、材料科学の境界を押し広げ、次世代を創造するという、彼らが最も得意とすることに集中させることを可能にします。

高温処理の課題を解決することは、単なるハードウェア以上のものです。それは、あなたの仕事の背後にある複雑な科学を理解している専門家と提携することです。一貫性のない結果との戦いにうんざりしていて、真に信頼性が高く再現可能なプロセスを構築したい場合は、私たちのチームがあなたのユニークな材料に最適な炉ソリューションをエンジニアリングするお手伝いをします。プロジェクトの具体的な要求について話し合いましょう。専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉