あなたはすべてを正しく行いました。設計は完璧で、加工はミクロン単位で行われ、アセンブリは細心の注意を払って準備されています。接合プロセスを完了すると、真実の瞬間が訪れます。部品を検査台に置くと、ねじれ、曲がり、または反りが見つかります。高価値で複雑なコンポーネントは、今やスクラップです。何時間もの熟練した労働と高価な材料が無駄になり、プロジェクトのタイムラインは深刻な打撃を受けました。

このフラストレーションの多いシナリオは、特に複雑な形状や厳しい公差を扱う場合、先進的な製造業ではよく知られた話です。これは、エンジニアや技術者をフラストレーションの多い、しばしば無益な解決策の探求に駆り立てる問題です。

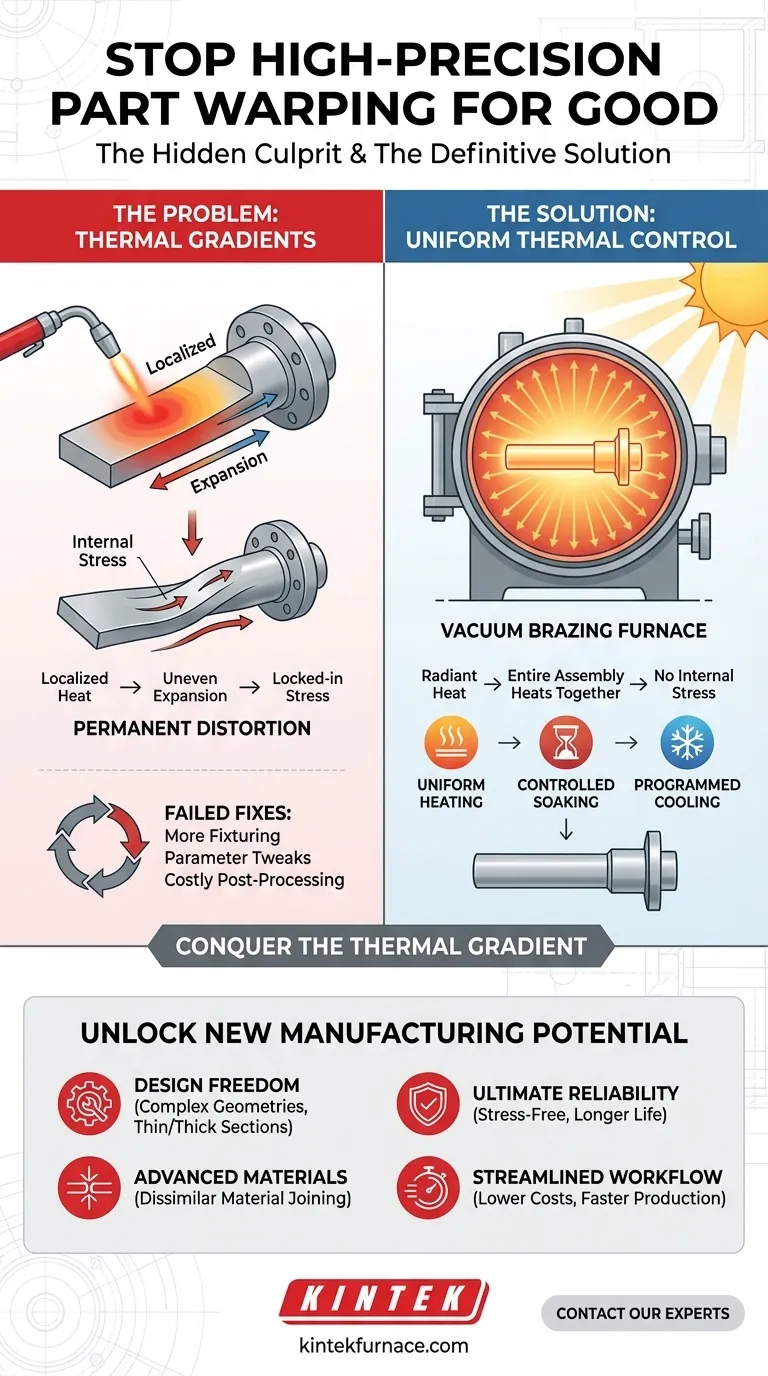

症状との格闘:失敗した修正のサイクル

歪みが発生すると、最初の反応はしばしば症状を治療することです。チームは以下を試すかもしれません:

- より複雑で剛性の高い治具:部品を物理的にその形状に保持しようと試みます。

- 溶接またはトーチパラメータの変更:魔法の組み合わせを見つけることを期待して、テクニックを微調整します。

- コストのかかる後処理ステップの導入:それ自体のコスト、遅延、およびエラーの可能性をもたらす矯正、機械加工、または応力除去操作を追加します。

これらの努力はわずかな改善をもたらすかもしれませんが、根本的な問題を解決することはめったにありません。それは、根本的な物理学に対処できないためです。

この継続的な闘争のビジネスへの影響は重大です。それは、予測不可能な生産スケジュール、高いスクラップ率による製造コストの増加、そして最も重要なことに、最終製品の妥協につながります。「修正」された部品は、依然として隠れた内部応力を保持している可能性があり、フィールドでの早期故障の原因となります。

隠された犯人:熱だけではない、熱の*違い*

歪みの根本原因は、単に熱を加えることではありません。それは熱勾配—同じコンポーネントの異なる領域間で同時に発生する顕著な温度差です。

単純な物理学は次のとおりです:

- 金属は加熱されると膨張します:溶接アークやトーチフレームのような集中的な熱源を継ぎ目に適用すると、その小さな領域は非常に急速に非常に熱くなります。それは膨張しようとします。

- 内部応力が形成されます:周囲の冷たい金属はこの膨張に抵抗し、巨大な内部応力を生み出します。これは、小さすぎるスペースにパズルのピースを押し込もうとするようなものです。

- 歪みが永続的になります:部品が不均一に冷却されると、これらの応力は「ロックイン」され、材料を意図した形状から引き離し、ねじります。

一般的な修正が失敗するのは、物理学との戦いをしているからです。クランプの量では、熱膨張と収縮の強力な力に完全に打ち勝つことはできません。あなたは単に症状と格闘しているのであり、病気を治しているのではありません。

解決策の具現化:熱勾配の克服

歪みを真に排除するには、まず深刻な熱勾配の発生を停止する必要があります。これには、アプローチの根本的なシフトが必要です。アセンブリの小さな部分を加熱する代わりに、*アセンブリ全体*を単一の統合システムとして加熱する必要があります。

これが真空ろう付け炉の背後にある基本原則です。

それは、究極の熱制御を達成するためにゼロから設計されたツールです。チャンバー内の雰囲気を除去することにより、炉は熱伝達の方法を変更します。炎の混沌とした局所的な熱(対流)の代わりに、放射熱を使用します。

強力なスペースヒーターの前に立っているのと、太陽の穏やかで包括的な暖かさの中に立っているのとを想像してみてください。放射熱は、コンポーネントのすべての表面—上面、底面、複雑なチャネルの奥深く—を同時に、そして穏やかに加熱します。

このプロセスは以下を保証します:

- 均一な加熱:アセンブリ全体が一緒にろう付け温度までゆっくりと持ち上げられます。単一の領域が他の領域よりも速く熱くなることはなく、内部応力の形成を防ぎます。

- 制御された浸漬:コンポーネントは安定した均一な温度に保持され、ろう付け合金が接合部にきれいに流れることを可能にします。

- プログラムされた冷却:同様に重要なのは、アセンブリ全体がゆっくりと制御された速度で冷却されることです。これにより、部品全体が一緒に収縮し、新しい応力の形成を防ぎ、完璧な寸法精度をロックします。

KINTEKでは、炉を製造するだけでなく、完全な熱管理ソリューションをエンジニアリングしています。当社の深いカスタマイズ機能は、お客様の特定のコンポーネントの質量、形状、および材料に正確に適合するように、マッフル炉やチューブ炉から高度なCVDシステムまで、真空炉システムを設計することを意味します。これにより、均一な熱制御の原則が毎回完全に実行されることが保証されます。

修正を超えて:新しい製造ポテンシャルの解放

歪みを発生源で排除すると、厄介な生産問題が解決されるだけでなく、新しいレベルのイノベーションと効率への扉が開かれます。

- 設計の自由:エンジニアは、歪みを恐れることなく、薄い壁を厚い部分に接合したり、複雑な内部チャネルを作成したりするなど、より複雑で野心的な設計を作成できます。

- 高度な材料:従来の方法では不可能な、セラミックと金属のような異なる材料を確実に接合できます。

- 究極の信頼性:コンポーネントは残留応力がなく、優れた性能と長い動作寿命につながります。これは、航空宇宙、医療、その他の重要な産業では譲れません。

- 合理化されたワークフロー:後処理の矯正や応力除去の必要性を排除することにより、全体の生産時間を短縮し、コストを削減し、より予測可能な製造プロセスを作成します。

歪みを解決することは、単なる技術的な勝利ではありません。それは、競合他社よりも優れた製品を、より迅速かつ確実に構築できるようにする戦略的優位性です。熱歪みの症状との格闘をやめ、根本原因に対処したい場合は、当社のチームが最も重要なコンポーネントに最適な熱プロセスを設計するお手伝いをします。ユニークなアプリケーションについて話し合うために、専門家にお問い合わせください。

ビジュアルガイド