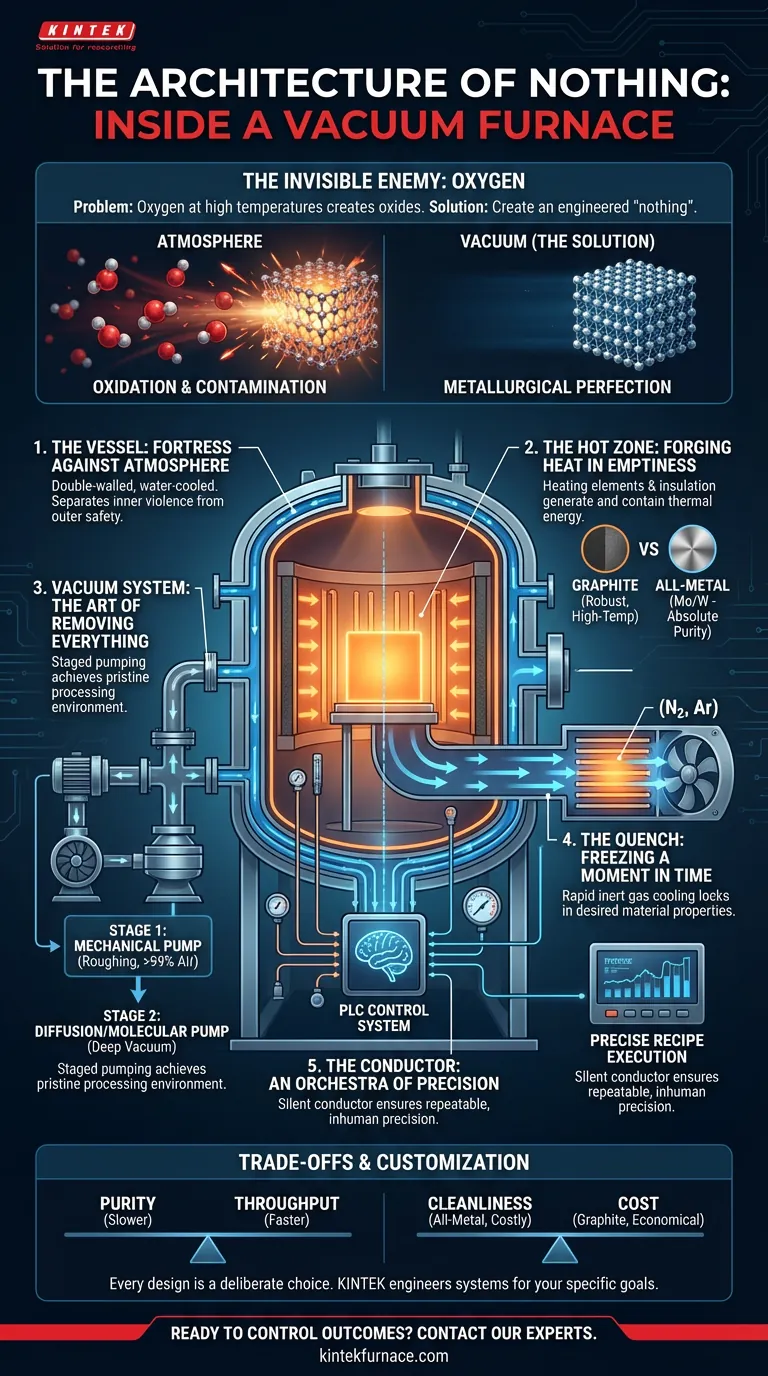

見えない敵

数千度の高温で、金属は加工しやすくなり、その結晶構造は変化する準備が整います。しかし、これらの温度では、最大の敵は熱そのものではありません。それは私たちが呼吸する空気です。

生命に不可欠な酸素は、悪質な汚染物質となり、材料の完全性と表面仕上げを損なう酸化物を生成します。

冶金学的な完璧さを達成するには、まず不可能なことを成し遂げなければなりません。それは完璧な無を作り出すことです。これが真空炉の静かで深遠な目的です。それは熱い箱ではなく、材料に作用する基本的な力を制御するために細心の注意を払って設計された、工学的な宇宙なのです。

制御された世界の解剖学

真空炉はシステムのシステムであり、各楽器が完璧に演奏しなければならないオーケストラです。そのアーキテクチャを理解することは、制御の心理学、つまり予測可能で再現可能な結果を絶え間なく追求することを理解することです。

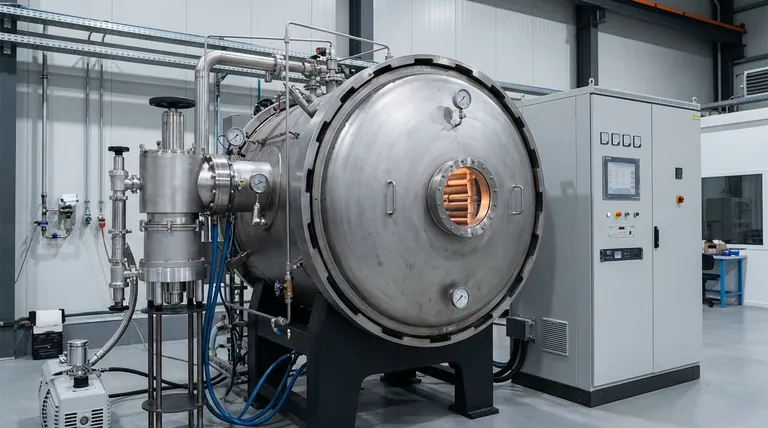

容器:大気に対する要塞

最初のコンポーネントは最も基本的なものです。それは境界です。炉室は二重壁の水冷式鋼鉄の要塞です。その唯一の仕事は、外部世界に対して妥協のない、漏れのないシールを提供することです。

壁の間を循環する水は、内部の激しさを静かに物語っています。内部は鋼鉄を溶かすことができる温度で燃え盛っていますが、外部は涼しく安全なままです。それは、酸素が豊富な混沌とした大気と、内部の制御された真空を隔てる、明白な物理的な障壁です。

ホットゾーン:真空の中での熱の鍛造

チャンバーの内部には、炉の心臓部であるホットゾーンがあります。ここで発熱体と断熱材が協力して、巨大な熱エネルギーを生成し、閉じ込めます。

発熱体の選択は哲学的なものです。

- グラファイトは高温の主力であり、2200°C以上に達することができます。頑丈で費用対効果が高いです。しかし、リスクも伴います。炭素が高感度な合金の汚染物質になる可能性があります。

- モリブデンとタングステンは、オールメタルホットゾーンを作成します。これは絶対的な純度を選択するもので、医療用または航空宇宙部品に不可欠であり、炭素の痕跡さえ許容されません。よりクリーンですが、しばしばより高価で複雑です。

これらの要素を囲むグラファイトフェルトまたはセラミックファイバー断熱材の層は、鏡のように機能し、熱エネルギーをワークロードに反射させ、効率と温度均一性を確保します。

真空システム:すべてを取り除く芸術

これが真空炉をユニークなものにしています。真空システムは、ほぼ完璧な空虚な環境を彫刻する、見えない芸術家です。

一度には起こりません。機械式の「ラフィング」ポンプが重労働を行い、空気の99%以上を除去します。次に、より洗練された拡散ポンプまたは分子ポンプが引き継ぎ、慎重に浮遊分子を捕捉して、新品のような処理に必要な深真空を達成します。

この段階的なアプローチは、予測不可能な結果につながる大気中の変数を排除し、純粋さをますます深めていく旅です。

急冷:一瞬を凍結する

材料が目標温度で浸漬された後、新たに配置された原子構造は壊れやすいです。それを永続的なものにするには、信じられないほどの速度と制御で冷却する必要があります。これが急冷です。

炉は窒素やアルゴンなどの不活性ガスで急速に再充填されます。強力なファンがこのガスをホットゾーンに吹き付け、水冷式熱交換器を通過させ、均一で制御された嵐でワークロードから熱を引き抜きます。

急冷は、最終的で重要な行為です。それは硬度、強度、その他の望ましい特性を固定するものです。それは冶金学的な完璧な瞬間を凍結します。

指揮者:精密なオーケストラ

このプロセス全体を監督するのは、通常、プログラマブルロジックコントローラー(PLC)である制御システムです。それは静かな指揮者です。

熱電対と真空計を感覚として使用し、人間には不可能な精度でプログラム済みのレシピを実行します。加熱速度、浸漬時間、真空レベル、急冷プロトコルを管理し、各サイクルが前のサイクルの正確なレプリカであることを保証します。

このシステムは、人間の推測をデジタルな確実性に置き換えます。これが高度な製造の究極の目標です。

すべての設計は意図的な選択です

真空炉の構築または選択は、トレードオフをナビゲートする演習です。単一の「最良」の設計はなく、特定の任務に最も適した設計しかありません。

- 純度 vs. スループット:最も深い真空のために構築されたシステムは、ポンプダウンに時間がかかります。大規模なガス急冷システムを備えた炉は、部品をより速く冷却でき、出力を増加させます。どちらの変数がより重要かを決定する必要があります。

- 清潔さ vs. コスト:オールメタルホットゾーンは可能な限りクリーンな環境を提供しますが、プレミアム価格が伴います。グラファイトホットゾーンは、炭素が問題にならないプロセスにとって、強力で経済的な選択肢です。

- 用途固有の設計:高強度合金のろう付けには、優れた温度均一性とクリーンな真空が必要です。工具鋼の焼き入れには、強力で迅速な急冷が必要です。医療グレードのチタンの加工には、汚染を防ぐために、清潔なオールメタル環境が必要です。

コンポーネントは単なる部品ではありません。それらはプロセスの優先順位の物理的な具現化です。これを理解することで、仕様シートを超えて、炉の真の能力を見ることができます。

KINTEKでは、単にコンポーネントを組み立てるだけでなく、お客様固有の冶金目標を中心に統合システムを設計しています。当社の深い研究開発および製造の専門知識により、マッフル炉やチューブ炉から複雑なCVDおよび真空システムまで、すべてをカスタマイズでき、炉のアーキテクチャがアプリケーションのニーズに完全に一致することを保証します。

単に材料を加熱することから、その結果を真に制御することに進む準備ができているなら、重要な選択をナビゲートするお手伝いができます。専門家にお問い合わせください

ビジュアルガイド

関連製品

- 2200 ℃ タングステン真空熱処理焼結炉

- 1400℃制御不活性窒素雰囲気炉

- 1700℃制御不活性窒素雰囲気炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- セラミックファイバーライナー付き真空熱処理炉