本質的に、真空浸炭は、温度、ガス流量、時間に対する精密な制御により、高度に均一で最適化された硬化層の生成を可能にするため、高性能鋼に特によく適しています。これはこれらの先進的な合金にとって極めて重要です。このプロセスは、酸素のないクリーンな環境下で動作し、表面の酸化を防ぎ、炭素が鋼に一貫して浸透するのを助けます。これにより、従来のプロセスと比較して、優れた冶金特性と大幅に低減された部品の歪みが直接もたらされます。

真空浸炭の根本的な利点は、表面酸化の干渉なしに炭素浸透プロセスを正確に管理できる能力です。このレベルの制御こそが、高性能合金の潜在能力を最大限に引き出し、熱処理後に強度が高まるだけでなく、寸法安定性も高い部品の製造につながります。

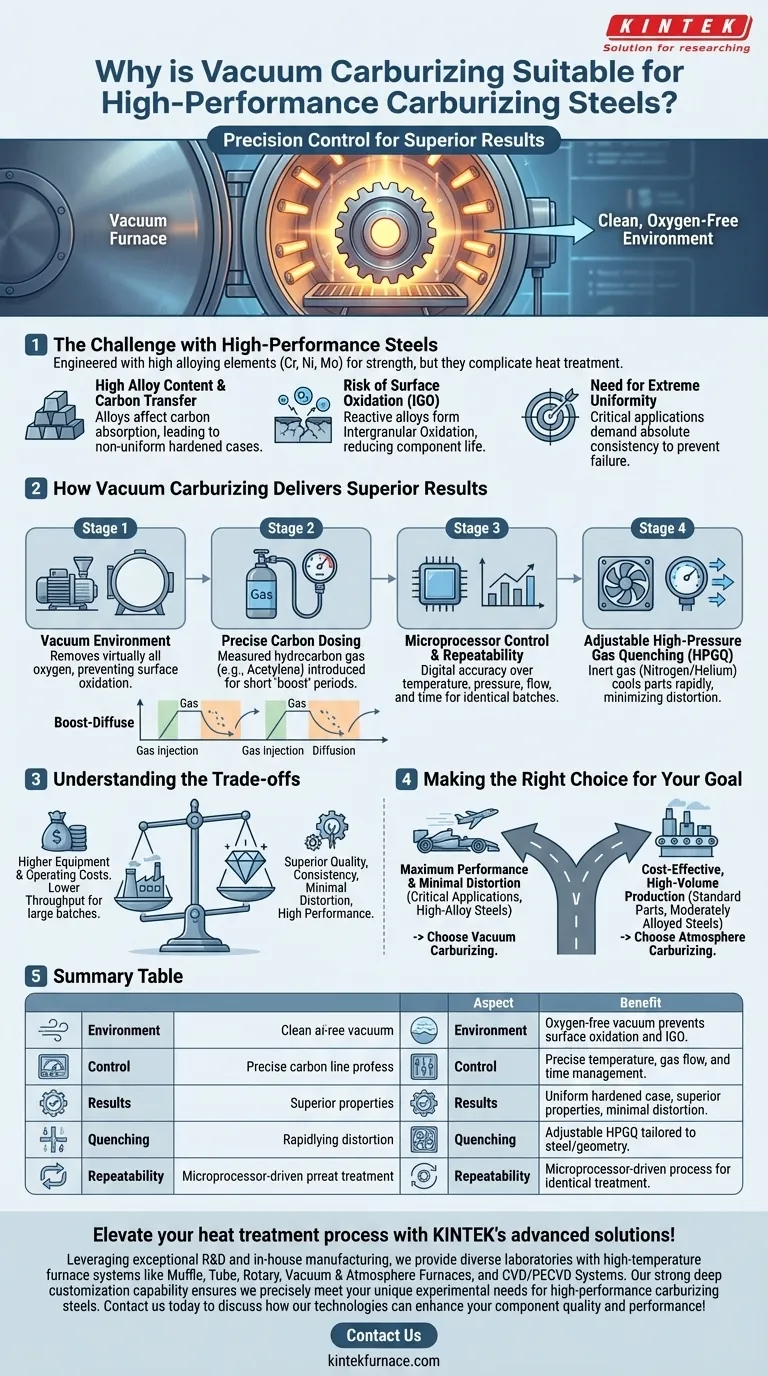

高性能鋼における課題

高性能浸炭鋼は、クロム、ニッケル、モリブデンなどの多量の合金元素を使用して設計されています。これらの元素は優れた強度と靭性を提供しますが、熱処理プロセスも複雑にします。

高合金含有量と炭素移動

合金元素は、炭素が鋼の表面でどの程度容易に吸収されるかに影響を与える可能性があります。従来の雰囲気浸炭では、一貫した炭素濃度を提供することが難しくなり、不均一な硬化層と予測不可能な性能につながります。

表面酸化のリスク

従来の炉では、鋼が酸素と反応するのを防ぐために保護雰囲気を使用します。しかし、この雰囲気は完璧ではありません。高性能鋼に含まれる合金元素は、微量の酸素とも反応性が高いため、炭素吸収を阻害または遮断する微細な酸化層を形成することがよくあります。この現象は粒界酸化(IGO)として知られており、部品寿命の低下の主な原因となります。

極度の均一性への要求

これらの鋼(航空宇宙用ギア、高性能レーシング部品、特殊ベアリングなど)の用途は、絶対的な一貫性を要求します。ケース深さや硬度の表面上のばらつきは応力集中点を作り出し、高負荷下での早期の故障につながる可能性があります。

真空浸炭がいかに優れた結果をもたらすか

真空浸炭は、大気圧プロセスの限界を克服するためにプロセスを根本的に再設計します。これは、一連の正確なデジタル制御されたステップで実施される非平衡の「ブースト・ディフューズ」プロセスです。

真空環境の役割

プロセスは、部品を炉に入れ、ほぼ完全な真空まで排気することから始まります。このステップにより、酸素やその他の雰囲気ガスが実質的にすべて除去されます。クリーンな状態を作り出すことで、鋼の表面が炭素を完全に受け入れられるようになり、**表面酸化が発生しない**ことが保証されます。

正確な炭素ドージング

真空浸炭では、炭素が豊富なガスの一定の「浸漬」の代わりに、正確に測定された量の炭化水素ガス(通常はアセチレン)を短時間導入します。この「ブースト」段階で、表面は炭素で急速に過飽和になります。その後、ガスは遮断され、拡散段階が始まり、正確に制御された温度と時間の下で、吸収された炭素が部品の奥深くまで移動できるようになります。正確な目標とする炭素プロファイルを実現するために、このサイクルを繰り返すことができます。

マイクロプロセッサ制御と再現性

プロセス全体はマイクロプロセッサによって制御されます。温度、圧力、ガス流量、時間など、すべての変数がデジタル精度で監視および制御されます。これにより、バッチ内のすべての部品、および時間とともに処理されるすべてのバッチが同一の処理を受け、**一貫性のある再現性のある結果**が保証されます。

調整可能な高圧ガス焼入れ(HPGQ)

浸炭後、部品は最終的な硬度を達成するために焼入れ(急冷)する必要があります。著しい歪みを引き起こし、洗浄が必要な油を使用する代わりに、真空炉は**高圧ガス焼入れ**を使用します。窒素やヘリウムなどの不活性ガスの圧力と速度を正確に調整することで、冷却速度を特定の鋼と部品の形状に合わせて調整でき、それによって**歪みを最小限に抑える**ことができます。

トレードオフの理解

利点は明確ですが、真空浸炭はすべての熱処理の万能薬ではありません。情報に基づいた意思決定を行うためには、その限界を理解することが重要です。

設備および運転コスト

真空炉は、従来の雰囲気炉と比較して大きな設備投資となります。高純度ガスと高度な制御システムも、部品あたりの運転コストの上昇に寄与します。

バッチサイズとスループット

一般的に、真空炉は、大規模な連続式雰囲気炉よりも小規模なバッチサイズ向けに設計されています。あまり重要でない部品を大量に生産するメーカーにとっては、真空炉の低いスループットが制限要因となる可能性があります。

目標に応じた適切な選択

真空浸炭を使用するという決定は、最終部品の性能要件によって推進されるべきです。

- **主な焦点が最大の性能と最小の歪みである場合:** 航空宇宙、モータースポーツ、ハイエンドの産業機械など、クリティカルな用途向けに、高合金鋼を使用する場合、真空浸炭が決定的な選択肢となります。

- **主な焦点が標準部品のコスト効率の高い大量生産である場合:** 穏やかに合金化された鋼に対する従来の雰囲気浸炭は、その固有の変動が用途で許容される限り、引き続きより経済的な解決策となる可能性があります。

結局のところ、真空浸炭を採用することは、単なる生産量よりも部品の品質と予測可能性を優先するための戦略的な決定です。

要約表:

| 側面 | 真空浸炭の利点 |

|---|---|

| 環境 | 酸素のない真空が表面酸化と粒界酸化(IGO)を防ぐ |

| 制御 | 正確な温度、ガス流量、時間管理により一貫した炭素浸透を実現 |

| 結果 | 均一な硬化層、優れた冶金特性、最小限の部品歪み |

| 焼入れ | 鋼と部品形状に合わせて調整可能な高圧ガス焼入れ(HPGQ) |

| 再現性 | マイクロプロセッサ駆動のプロセスにより、バッチ間で同一の処理を保証 |

KINTEKの先進的なソリューションで熱処理プロセスを向上させましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な高温炉システムを各種研究所に提供しています。当社の強力なカスタムメイド機能により、高性能浸炭鋼に対するお客様固有の実験ニーズに正確に対応できます。当社の技術がお客様の部品の品質と性能をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド