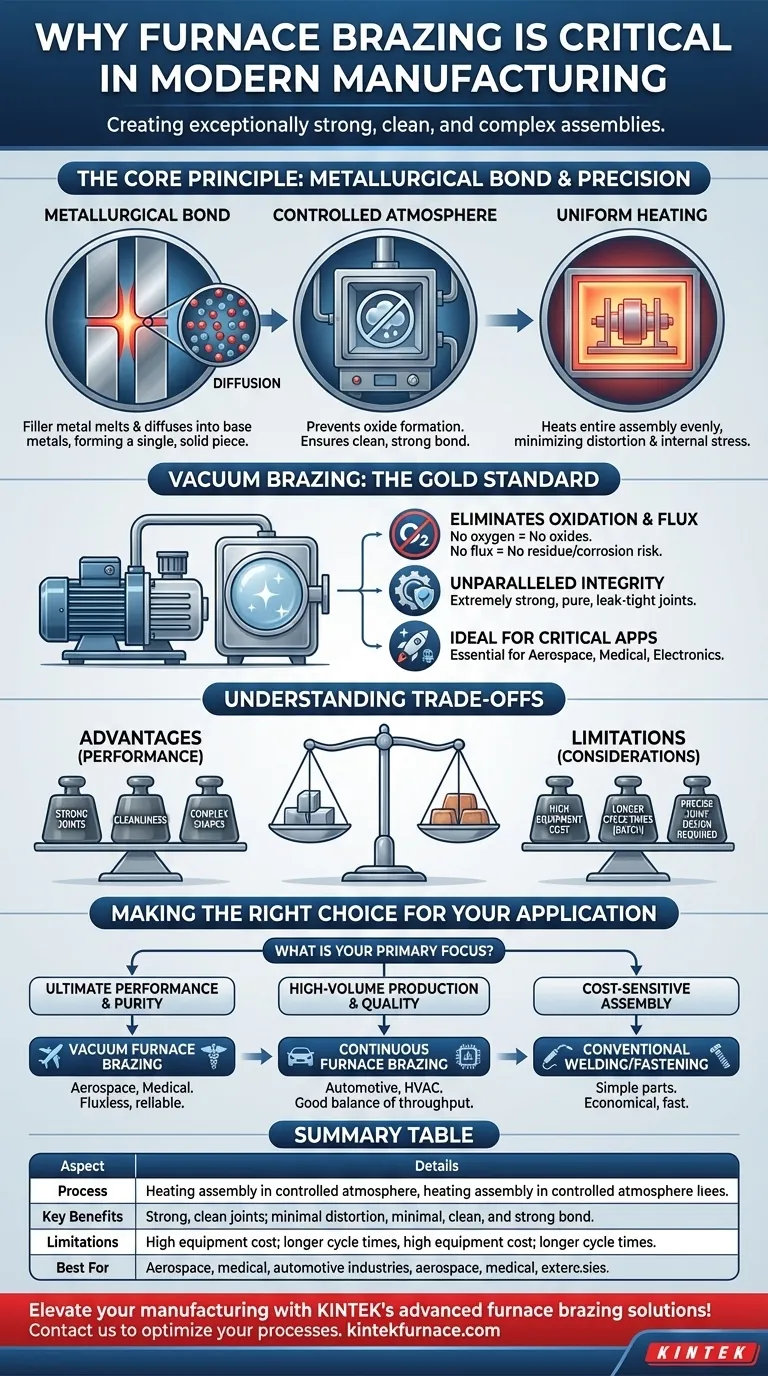

本質的に、炉中ろう付けが不可欠なプロセスとされるのは、他の接合方法では製造が困難な、非常に強固でクリーン、かつ複雑なアセンブリの作成を可能にするためです。高度に制御された雰囲気下でアセンブリ全体を加熱することで、ろう材を使用して部品間に冶金結合を形成し、優れた信頼性と性能を持つ単一の統合部品を生み出します。

炉中ろう付けは、多くの場合複雑な複数の金属部品を、それぞれの完全性を損なうことなく接合するという、製造における根本的な課題を解決します。このプロセスは、単に部品を貼り合わせるのではなく、冶金学的に融合された接合部を作り出し、重要な用途に不可欠な液密性と高強度をもたらします。

炉中ろう付けの基本原理

炉中ろう付けは、単に2つの部品の間に金属を溶かす以上のものです。このプロセスは、優れた結果を保証するために精密な熱的および化学的原理によって支配されています。

冶金結合:単なる接着剤以上のもの

このプロセスは、部品をろう材(ただし母材ではない)が溶融する温度まで加熱することに依存します。この溶融したろう材は、毛細管現象によって部品間の狭い隙間に吸い込まれます。

冷却されると、ろう材は単に凝固するだけでなく、母材に拡散して冶金結合を形成します。この接合界面での新しい合金が、最終的なアセンブリが単一の固体部品のように振る舞うことを保証します。

制御された雰囲気:純度への鍵

すべての炉中ろう付けは、通常、ガス雰囲気またはほぼ完全な真空といった厳密に制御された環境で行われます。

この雰囲気は、加熱中に金属表面に酸化物が形成されるのを防ぎます。ろう材が適切に流れ、強固な結合を形成するためには、クリーンで酸化物のない表面が不可欠です。

歪みを最小限に抑える均一加熱

集中的な局所熱を加える溶接とは異なり、炉中ろう付けはアセンブリ全体を均一に加熱します。

この段階的かつ均一な加熱・冷却サイクルは、歪みや亀裂の原因となる内部応力を最小限に抑えるため、デリケートな部品や寸法精度が重要な部品に最適です。

真空ろう付けが究極の標準とされる理由

様々な雰囲気が使用できますが、真空炉でプロセスを実行することは、最も要求の厳しい用途において優れた利点を提供し、最高の選択肢となります。

酸化とフラックスの排除

真空環境は酸素のような反応性ガスを除去します。これにより、酸化が物理的に防止され、可能な限り最高の清浄度を実現します。

酸化物が形成されないため、表面を洗浄するための化学フラックスは不要です。これにより、フラックスが閉じ込められて時間の経過とともに腐食や接合不良を引き起こすリスクが排除されます。

比類のない接合部の完全性と清浄度

フラックスを使用しないということは、ろう付け後に洗い流す残留物がないことを意味します。これは、汚染が壊滅的となる可能性がある医療、航空宇宙、または電子機器用途で使用されるコンポーネントにとって、譲れない条件です。

その結果、炉から取り出した直後から、優れた機械的および電気的特性を持つ、非常に強力で純粋な液密な接合部が得られます。

トレードオフの理解

その利点にもかかわらず、炉中ろう付けはすべての接合作業に対する普遍的な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

高い初期設備費用

炉、特に高真空システムは、多額の設備投資を必要とします。設備のコストと複雑さは、小規模な事業者にとっては障壁となる可能性があります。

より長いサイクルタイム

炉中ろう付けはバッチプロセスです。炉の積載、真空引き、加熱・冷却サイクルの実行、および荷降ろしに必要な時間は、溶接のような瞬間的なプロセスと比較して相当なものになる可能性があります。

精密な接合設計の要件

ろう付けの成功は、完全に毛細管現象に依存します。このためには、部品間に非常に特定の、一貫した隙間(通常、数千分の1インチ)で設計する必要があり、設計と機械加工の精度がさらに必要となります。

用途に応じた適切な選択

適切な接合プロセスを選択するかどうかは、プロジェクトの性能、生産量、コストという具体的な優先順位に完全に依存します。

- 最高の性能と純度を最優先する場合(航空宇宙、医療): 真空炉中ろう付けは、クリーンでフラックスレス、そして極めて信頼性の高い接合部のため、決定的な選択肢です。

- 高生産量で強力な接合部を最優先する場合(自動車、HVAC): 制御ガス雰囲気での連続炉中ろう付けは、処理能力と品質の優れたバランスを提供します。

- コストに敏感な単純部品の組み立てを最優先する場合: 従来の溶接または機械的固定が、より経済的で迅速な解決策となる可能性が高いです。

最終的に、炉中ろう付けを選択することは、他のすべての考慮事項よりも最終部品の絶対的な完全性を優先するという決定です。

概要表:

| 側面 | 詳細 |

|---|---|

| プロセス | ろう材を用いた制御雰囲気下でのアセンブリ加熱による冶金結合 |

| 主な利点 | 強固でクリーンな接合部;最小限の歪み;複雑な部品に適応 |

| 制限 | 高額な設備費用;長いサイクルタイム;精密な接合設計が必要 |

| 最適用途 | 信頼性が不可欠な航空宇宙、医療、自動車産業 |

KINTEKの高度な炉中ろう付けソリューションで製造を向上させましょう! 卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究室に提供しています。当社の深いカスタマイズ能力は、独自の実験ニーズに合わせた精密なソリューションを保証し、優れた接合部の完全性と性能を実現します。 今すぐお問い合わせください。お客様のろう付けプロセスを最適化する方法についてご相談ください!

ビジュアルガイド