簡潔に言えば、高温真空炉における熱電対の寿命が限られているのは、極限環境そのものがセンサーの材料を劣化させるためです。真空中の強い熱と残留蒸気との化学反応の組み合わせにより、熱電対の金属線が物理的および電気的特性を変化させ、不正確な測定値や最終的な機械的故障につながります。

根本的な問題は、真空炉が空っぽの不活性空間ではないということです。極端な温度では、「真空」には、炉のコンポーネントやワークピース自体からのアウトガスによって生成された低圧で化学的に反応性の高い雰囲気が含まれており、これが熱電対を積極的に攻撃します。

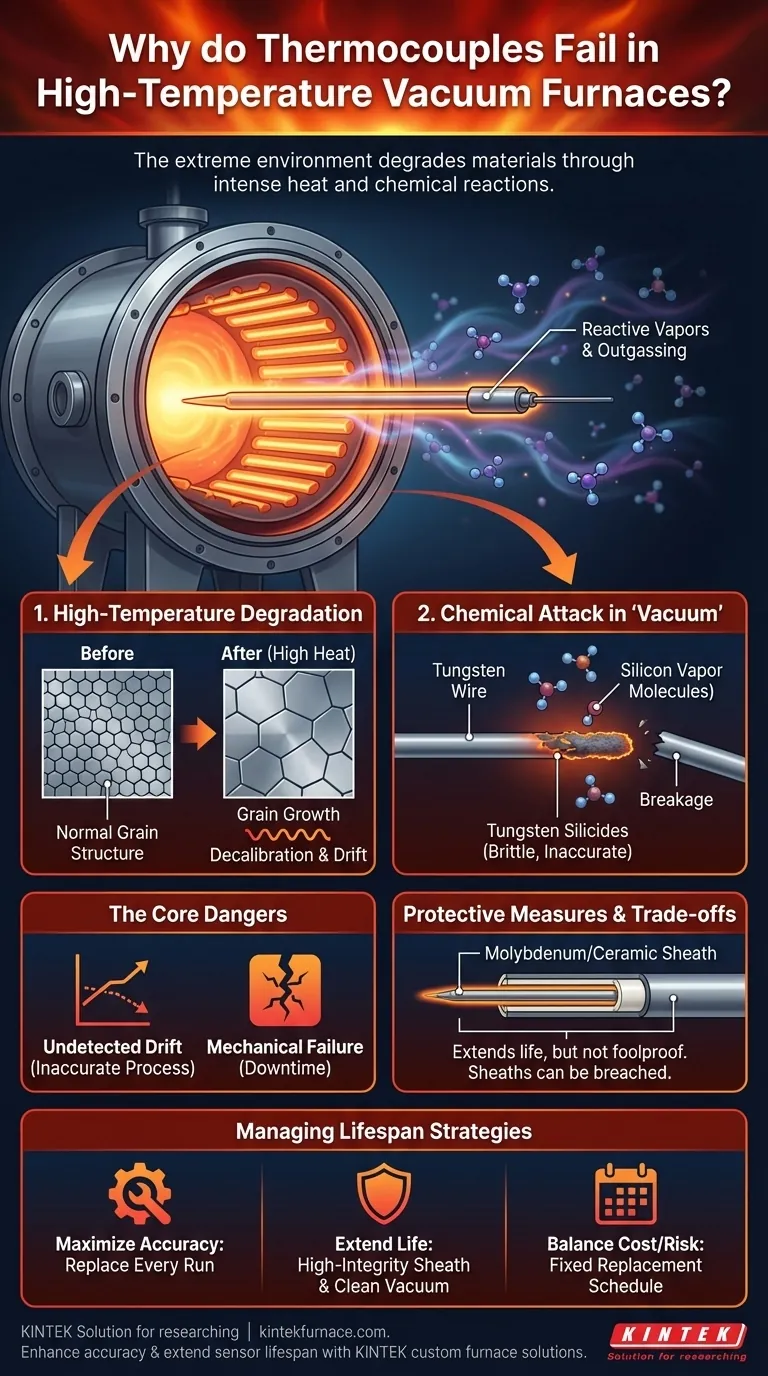

熱電対故障の主なメカニズム

センサーの寿命を管理するには、まず炉内でセンサーに作用する異なる力を理解する必要があります。故障は単一の原因によることは稀で、熱的劣化と化学的劣化の複合的なものです。

高温劣化

完璧な不活性環境であっても、極端な熱が最大の敵です。高温は、熱電対の金属線の結晶粒構造を成長させ、変化させます。

このプロセスは粒成長として知られ、金属の熱電電圧特性を変化させます。その結果、センサーはもはや正確ではなくなり、この現象はデキャリブレーションまたはドリフトと呼ばれます。センサーは読み取り値を提供するかもしれませんが、それは間違っています。

「真空」の役割

真空が空っぽであるという誤解がよくあります。実際には、炉の断熱材、発熱体、および加工される製品からアウトガスした分子を含む非常に低圧の環境です。

高温では、このアウトガスが強まり、さまざまな元素の動的な雰囲気を生成します。この雰囲気は低圧ですが、熱電対材料と非常に反応しやすいほど高温です。

プロセス蒸気による化学的攻撃

ろう付けや焼結など、多くの高温プロセスは揮発性元素を放出します。これらの元素は蒸気となり、熱電対を直接攻撃します。

例えば、ケイ素含有材料を含むプロセスは、ケイ素雰囲気を生成します。同様に、プロセスはアルミニウム、クロム、または炭素の蒸気を放出し、それぞれが熱電対合金と反応する可能性があります。

タングステンとケイ素の反応

タングステン・レニウム(C型)熱電対は、2320℃までの温度に耐えることができるため、これらの炉でよく使用されます。しかし、それらは化学的攻撃に非常に弱いです。

炉のドキュメントに記載されているように、ケイ素雰囲気はタングステンに特に破壊的です。高温では、ケイ素蒸気がタングステン線と反応してタングステンシリサイドを形成します。これらの新しい化合物は脆く、完全に異なる熱電特性を持ち、急速なデキャリブレーションと破損を引き起こし、多くの場合、わずか数回の熱サイクルで発生します。

トレードオフを理解する

このような過酷な環境でこれらの高感度な機器を使用することは、意図的なエンジニアリング上の妥協です。代替案がしばしば存在しないか、必要なプロセス温度を達成するには非現実的であるため、制限は受け入れられます。

なぜ故障しやすい材料を使用するのか?

タングステン・レニウムのような材料を使用するのは、より一般的なプラチナ・ロジウム熱電対(S、R、B型)の融点を超える温度を測定できる唯一の選択肢だからです。

短い寿命は、1600℃から2300℃の範囲で温度データを取得するための既知の代償です。選択肢は長寿命センサーと短寿命センサーの間ではなく、短寿命センサーとセンサーなしの間です。

センサーのドリフトの危険性

熱電対が壊れるという完全な故障は明らかです。より危険な問題は検出されないドリフトです。

熱電対が化学的に劣化するにつれて、その読み取り値は徐々に不正確になります。これが発見されないと、プロセスは間違った温度で実行され、数百万ドル相当の不良品につながる可能性があります。これが、プロセスの制御にとって予想される寿命を理解することが重要である理由です。

保護シースは完璧な解決策ではない

熱電対は、モリブデン、タンタル、またはアルミナのようなセラミック製のシースで保護されていることがよくあります。これらのシースはバリアを提供しますが、完璧ではありません。

極端な温度では、シース自体が多孔質になったり、プロセス雰囲気と反応したりすることがあります。一度破られると、反応性蒸気が内部の熱電対をすぐに破壊します。シースは寿命を延ばしますが、免疫を与えるものではありません。

これをプロセスに適用する方法

熱電対の寿命を管理するための戦略は、運用上の優先順位と直接的に一致している必要があります。

- 最高の精度とプロセスの再現性に重点を置く場合:すべての重要な高温運転に新しい熱電対を使用し、それをプロセスの消耗部品と見なします。

- センサーの寿命を延ばすことに重点を置く場合:高耐久性の保護シース(例:モリブデンまたはタンタル)を使用し、残留ガスを最小限に抑えるためにクリーンで高真空を確保し、熱電対と積極的にアウトガスすることが知られている材料との直接的な見通し線を避けます。

- コストとリスクのバランスを取ることに重点を置く場合:特定のプロセスデータに基づいて固定の交換スケジュールを確立し、故障したかどうかに関係なく、設定されたサイクル数または時間後に熱電対を交換します。

これらの故障メカニズムを理解することで、センサーの故障に対応するのではなく、より信頼性の高い一貫した炉の運用を実現するために、それらを積極的に管理することができます。

まとめ表:

| 故障原因 | 熱電対への影響 | 予防/対策 |

|---|---|---|

| 高温粒成長 | 読み取り値のデキャリブレーションとドリフト | タングステン・レニウムなどの高温合金を使用 |

| アウトガスした蒸気(例:ケイ素)による化学的攻撃 | 脆い化合物の形成、破損 | 保護シース(例:モリブデン、アルミナ)を使用 |

| 反応性元素を含む真空環境 | 劣化の加速と不正確さ | 高真空を確保し、積極的なアウトガス源を避ける |

高温プロセスでの熱電対の故障でお困りですか? KINTEKは、マッフル、管状、ロータリー、真空および雰囲気炉、CVD/PECVDシステムを含む高度な炉ソリューションを専門としています。当社の強力なR&Dと社内製造により、お客様のラボ固有のニーズに正確に応える深いカスタマイズを提供し、精度を高め、センサーの寿命を延ばします。今すぐお問い合わせいただき、炉の運用を最適化し、ダウンタイムを削減しましょう!

ビジュアルガイド