要するに、真空炉と制御雰囲気炉は、もろくて多孔質な印刷された物体を、強力で完全に高密度で寸法の正確な最終部品へと変えるために必要な、高度に制御された環境を作り出すため、3Dプリンティングに不可欠です。焼結として知られるこの後処理工程は、標準的な雰囲気下では正しく実行できません。なぜなら、高温により壊滅的な酸化が発生し、部品の材料特性が損なわれるからです。

3Dプリンターは形状を構築するだけです。最終的な材料を作り出すのは炉の役割です。高性能な金属やセラミックにとって、制御された雰囲気下での熱処理はオプションの追加機能ではなく、粒子を融合させ、内部の空隙をなくし、要求される強度と密度を達成するための必須の工程なのです。

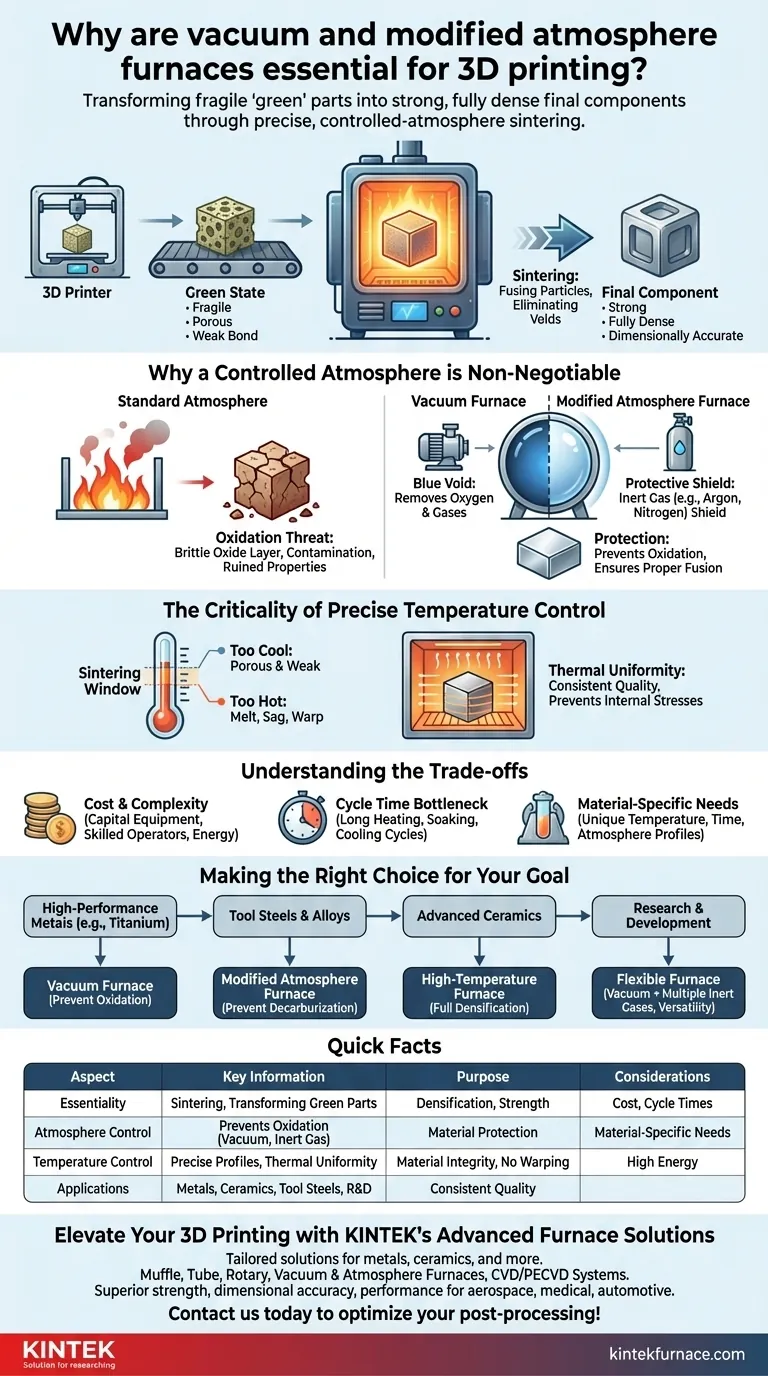

「グリーン」部品から最終コンポーネントへ

金属またはセラミックの3Dプリンターから出たばかりの部品は、すぐには使用できません。それは「グリーン」の状態、つまり材料粒子が軽く結合しているだけの状態です。このグリーン部品が機能的なコンポーネントへと成熟するのが炉の中です。

グリーン状態:もろい始まり

初期の印刷された物体は正しい形状を持っていますが、機械的に弱く多孔質です。それは本質的に、手で簡単に壊せる圧縮された粉末です。いかなる実際の用途にも必要な密度と構造的完全性を欠いています。

焼結:粒子を固体に融合させる

焼結は熱処理プロセスであり、グリーン部品を融点直前まで高温に加熱します。この強烈な熱により、個々の材料粒子が結合し融合し、多孔性が劇的に減少し、部品の密度が増加します。その結果、所望の冶金特性を持つ、ソリッドで強力なコンポーネントが得られます。

制御された雰囲気が不可欠な理由

単に開放式のオーブンで部品を加熱するだけでは悲惨な結果になります。焼結サイクル中の高温プロセス中に材料を保護するために、雰囲気を正確に管理しなければなりません。これが真空炉または制御雰囲気炉の主な機能です。

酸化の脅威

焼結に必要な極端な温度(しばしば1200℃以上)では、ほとんどの金属は酸素と激しく反応します。この反応、すなわち酸化は、材料を汚染し、適切な粒子融合を妨げ、強度と性能を著しく劣化させる脆い酸化物層を形成します。

真空:敵の除去

酸化を防ぐ最も効果的な方法は、酸素を完全に除去することです。真空炉は、加熱サイクルが始まる前に空気やその他の大気ガスを排気します。この超高純度の環境は、チタンやアルミニウムなどの反応性の高い材料にとって極めて重要であり、最終部品が汚染から解放されることを保証します。

制御雰囲気:保護シールドの追加

他のケースでは、特定のガスを導入することが有益です。制御雰囲気炉は、まず真空を作り出し、次にアルゴンや窒素などの不活性ガスを制御された量でチャンバーに再充填します。これらのガスは保護シールドとして機能し、望ましくない化学反応を防ぎながら、均一な熱伝達を可能にします。

精密な温度制御の重要性

雰囲気の制御は戦いの半分にすぎません。焼結サイクルの温度プロファイルは、極めて正確に実行されなければなりません。

狭い焼結ウィンドウ

すべての材料には最適な「焼結ウィンドウ」があります。それは、理想的な融合のための狭い温度範囲です。

- 温度が低すぎる場合: 部品が完全に高密度化せず、多孔質で弱くなります。

- 温度が高すぎる場合: 部品が溶けたり、垂れたり、反ったりして、寸法の精度が失われる可能性があります。

均一な品質のための熱均一性

高品質の炉は、優れた熱均一性を提供します。これは、部品全体で温度が一定であることを意味します。これにより、ある領域が別の領域よりも速く加熱されることを防ぎ、内部応力、反り、または密度の不均一性を引き起こす可能性があります。航空宇宙、医療、自動車用途で使用されるコンポーネントにとって、この一貫性は絶対的な要件です。

トレードオフの理解

不可欠ではありますが、これらの炉はかなりの投資であり、管理する必要のあるプロセスの考慮事項をもたらします。

コストと複雑さ

真空炉と制御雰囲気炉は特殊な高コストの設備です。熟練したオペレーター、定期的なメンテナンス、およびかなりのエネルギー消費が必要であり、これらすべてが部品あたりの最終コストに貢献します。

ボトルネックとしてのサイクルタイム

焼結は速いプロセスではありません。加熱、温度保持、冷却を含む単一の炉サイクルは、数時間、あるいは丸一日かかることがあります。これは高容量の生産ワークフローにおいてボトルネックになる可能性があり、それに応じて計画する必要があります。

材料固有のニーズ

万能の炉サイクルというものは存在しません。各材料、さらには同じ金属の異なる合金でさえ、温度、時間、雰囲気組成の独自のプロファイルが必要です。材料の切り替えは、かなりのプロセス開発と検証を必要とする場合があります。

目標に応じた正しい選択を行う

適切な熱処理戦略の選択は、材料と最終コンポーネントの性能要件に完全に依存します。

- 高性能金属(例:チタン、インコネル)が主な焦点の場合: 酸化を防ぎ、重要な用途に必要な強度を達成するためには、高純度の真空炉は譲れません。

- 工具鋼または特殊合金が主な焦点の場合: 制御雰囲気炉は、脱炭(デカーブリゼーション)などの表面効果を防ぎ、一貫した硬度と耐摩耗性を保証するために必要な制御を提供します。

- 先進セラミックスが主な焦点の場合: 完全に高密度化を実現し、所望の機械的特性および熱的特性を達成するためには、正確な雰囲気制御を備えた高温炉が不可欠です。

- 研究開発が主な焦点の場合: 真空と複数の不活性ガスをサポートする柔軟な炉は、新しい材料やプロセスを実験するための最も多様性を提供します。

結局のところ、適切な炉技術への投資は、3Dプリントされたコンポーネントの最終的な完全性、信頼性、および性能への投資なのです。

要約表:

| 側面 | 重要情報 |

|---|---|

| 目的 | もろい3Dプリント部品を緻密で強力なコンポーネントに変えるための焼結に不可欠。 |

| 雰囲気制御 | 酸化を防ぐ。真空は酸素を除去し、制御雰囲気はアルゴンや窒素などの不活性ガスを使用する。 |

| 温度制御 | 正確な熱プロファイルにより均一な加熱が保証され、反りや材料劣化を防ぐ。 |

| 一般的な用途 | 高性能金属(例:チタン)、セラミックス、工具鋼、および一貫した品質のためのR&D。 |

| 考慮事項 | 高コスト、長いサイクルタイム、最適な結果を得るための材料固有の要件。 |

KINTEKの高度な炉ソリューションで3Dプリンティングを向上させましょう

もろくて多孔質な3Dプリント部品にお困りですか?KINTEKは、プロトタイプを堅牢で完全に高密度なコンポーネントに変えるための高温炉技術を専門としています。優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどのテーラーメイドソリューションを提供します。当社の深いカスタマイズ能力は、金属、セラミックスなどの正確な焼結を保証し、航空宇宙、医療、自動車などの産業に対して優れた強度、寸法の精度、および性能をもたらします。酸化や不均一な加熱に足を引っ張られることはありません。当社の炉がいかに後処理を最適化し、生産効率を向上させるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド