非常に幅広いハイテク分野が、標準大気中では不可能な材料特性を実現するために真空炉に頼っています。主要な産業には、航空宇宙、自動車、医療、エレクトロニクス、エネルギー、先進研究が含まれます。これらの分野は、熱処理、ろう付け、焼結などの重要なプロセスにおいて、真空だけが提供できる汚染のない、精密に制御された環境に依存しています。

これらの産業を結びつける共通点は、製造しているものではなく、優れた純度、強度、構造的完全性を持つ材料に対する譲れない要件です。真空炉は、このレベルの材料の完成度を達成するための実現技術です。

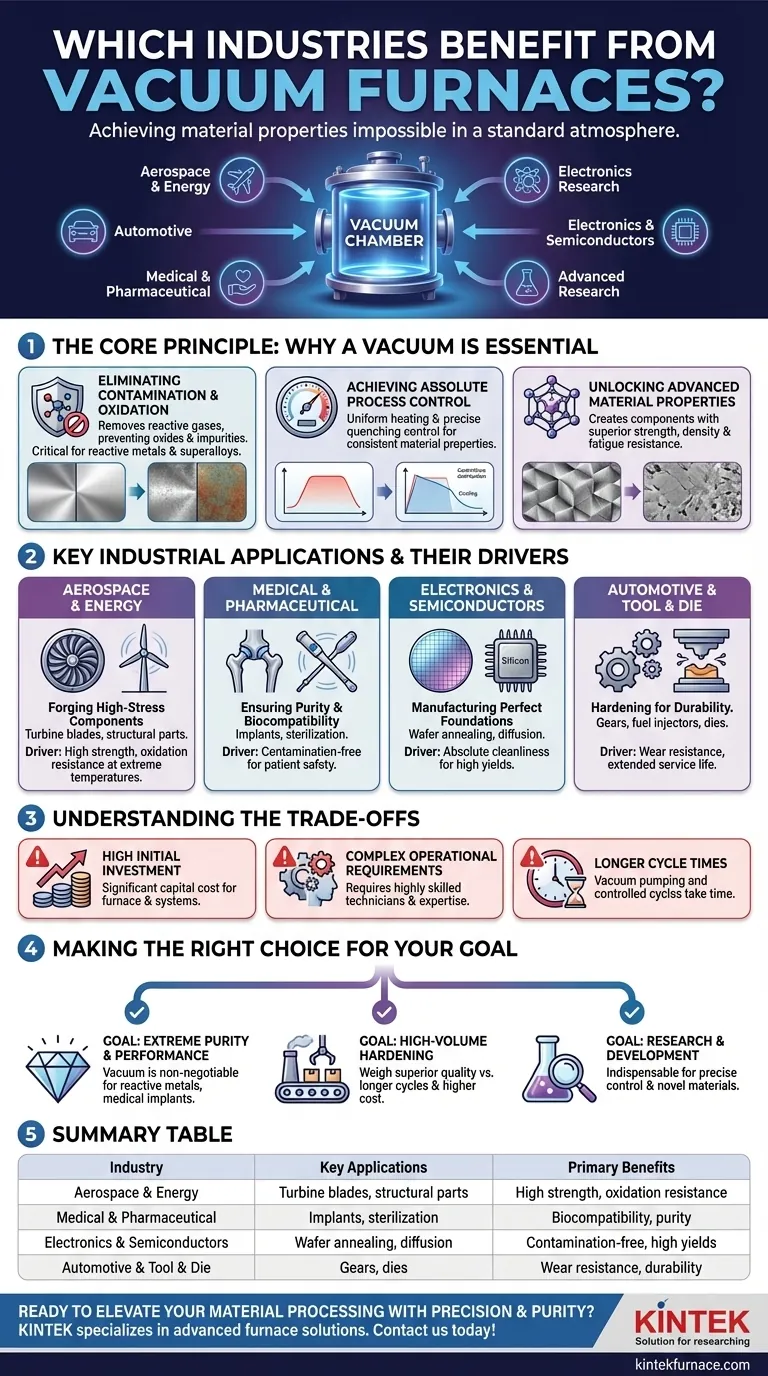

核心原理:なぜ真空が不可欠なのか

真空炉の基本的な利点は、雰囲気を取り除くことです。無空気または制御されたガス環境下で動作することにより、酸化や汚染によって失敗するであろう熱処理プロセスを可能にします。

汚染と酸化の排除

ほとんどの従来の炉は外気中で動作します。存在する酸素、窒素、湿気は、高温の金属表面と反応し、その完全性を損なう酸化物やその他の不純物を生成します。 真空炉はこれらの反応性ガスを排気します。これにより、望ましくない化学反応を防ぎ、クリーンで明るい表面仕上げを保証し、材料固有の化学的純度を維持します。これは、ジェットエンジンに使用されるチタンや超合金などの反応性金属にとって絶対的に重要です。

絶対的なプロセス制御の実現

真空は優れた絶縁体であり、極めて均一な加熱と正確な温度制御を可能にします。これにより、ワークロード内の高温点や低温点を防ぎ、すべての部品がまったく同じ材料特性を得られるようにします。 さらに、冷却(焼入れ)フェーズは、特定の圧力と流量で高純度の不活性ガスを導入することにより、正確に管理できます。この冷却速度の制御は、材料の最終的な硬度、強度、微細構造を決定する主要な要因となります。

高度な材料特性の解放

純度と制御の組み合わせにより、製造業者は優れた特性を持つコンポーネントを作成できます。真空中で処理された材料は、より高い強度、密度、疲労耐性を示します。 これは、適切に機能するために完璧な内部構造を必要とする高純度セラミックス、金属マトリックス複合材料、さらには生体適合性インプラントの焼結などの先進材料の合成に不可欠です。

主要な産業用途とその原動力

さまざまな産業が、材料の故障が許されない特定のハイリスクな課題を解決するために真空炉を活用しています。

航空宇宙およびエネルギー:高応力コンポーネントの鍛造

航空宇宙および発電部門では、極度の熱と機械的ストレス下で動作するタービンブレードや構造用エアフレーム部品などのコンポーネントが必要です。

これらの部品はニッケル基超合金で作られていることがよくあります。高温下での壊滅的な故障を防ぐために必要な微細構造特性を実現するには、真空炉による熱処理とろう付けが義務付けられています。

医療および製薬:純度と生体適合性の保証

人工股関節や歯科用ポストなどの医療用インプラントにとって、材料の純度は患者の安全に関わる問題です。真空炉は、チタンや特殊セラミックスなどの材料の処理と焼結に使用されます。

汚染のない環境は、最終的なインプラントが生体適合性があり、体内で有害な反応を引き起こす可能性のある表面不純物がないことを保証します。また、材料の劣化なしに高温が必要な医療機器の滅菌にも使用されます。

エレクトロニクスおよび半導体:完璧な基盤の製造

デジタル世界のすべては、完璧なシリコンウェハの上に成り立っています。真空炉は、半導体製造におけるアニーリングや拡散などの重要なプロセスに使用されます。

真空環境の絶対的な清潔さは、微細な汚染物質がウェハの繊細な電子経路を破壊するのを防ぎ、高い歩留まりと信頼性の高い性能を保証します。

自動車および金型産業:耐久性のための硬化

自動車および工具産業では、ギア、燃料噴射装置、スタンピングダイなどのコンポーネントの寿命が最も重要です。

真空熱処理(浸炭焼入れ)は、より延性の高いコアを維持しながら、極めて硬い耐摩耗性の表面を作成します。これにより、部品の耐用年数が大幅に延び、コストのかかるダウンタイムを防ぎます。

トレードオフの理解

強力ではありますが、真空炉は特定の考慮事項を伴う専門的なソリューションです。これらは、すべての熱処理プロセスに代わるものではありません。

高い初期投資

真空炉は、大気圧炉と比較して大きな設備投資となります。コストには、炉本体、複雑な真空ポンプシステム、高度な制御機器が含まれます。

複雑な運用要件

これらは単純な「プラグアンドプレイ」マシンではありません。真空炉を操作するには、真空度、温度プロファイル、ガス焼入れダイナミクスの相互作用を理解している高度な技術者が必要です。

長いサイクルタイム

チャンバーを深い真空まで排気するプロセスには時間がかかる場合があります。これに制御された加熱および冷却サイクルが加わるため、従来の炉と比較して全体的なプロセス時間が長くなることが多く、これは大量生産における要因となり得ます。

目的のための適切な選択を行う

真空プロセスの選択は、要求される結果に基づいた戦略的な決定です。

- 極端な材料の純度と性能に重点を置く場合: 反応性金属、超合金、および重要な医療用インプラントにとって、真空炉処理は交渉の余地がありません。

- 大量の硬化および焼戻しに重点を置く場合: 真空炉は優れた品質を提供しますが、サイクルタイムが長くコストが高くなるという点を、従来の雰囲気炉に対する利点と比較検討する必要があります。

- 研究開発に重点を置く場合: 真空炉が提供する正確な制御は、材料の挙動の研究や新しい複合材料および合金の作成のための不可欠なツールとなります。

結局のところ、真空炉技術の採用は、プロセスの単純さよりも材料の完成度と性能を優先するという決定です。

要約表:

| 産業 | 主な用途 | 主な利点 |

|---|---|---|

| 航空宇宙およびエネルギー | タービンブレード、構造部品 | 高強度、耐酸化性 |

| 医療および製薬 | インプラント、滅菌 | 生体適合性、純度 |

| エレクトロニクスおよび半導体 | ウェハのアニーリング、拡散 | 汚染がない、高歩留まり |

| 自動車および金型 | ギア、ダイ | 耐摩耗性、耐久性 |

精度と純度で材料処理を向上させる準備はできましたか? KINTEKは、真空・雰囲気炉やCVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、航空宇宙、医療、エレクトロニクスなどの産業におけるお客様固有の実験的ニーズを満たすための深いカスタマイズを提供します。当社のオーダーメイドソリューションが研究室の効率を高め、優れた結果を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド