要するに、レトルト炉は冶金、セラミックス、電子機器、化学処理などの幅広い産業で不可欠です。その価値は基礎研究開発に深く及んでおり、先進材料を扱う大学や科学研究所で欠かせないものとなっています。

レトルト炉の汎用性は、高温を発生させる能力だけでなく、加熱中にガス雰囲気を正確に制御する能力に由来します。この雰囲気制御は、純粋な材料の作成、複雑な部品の接合、特定の化学反応の実行を可能にする重要な要素です。

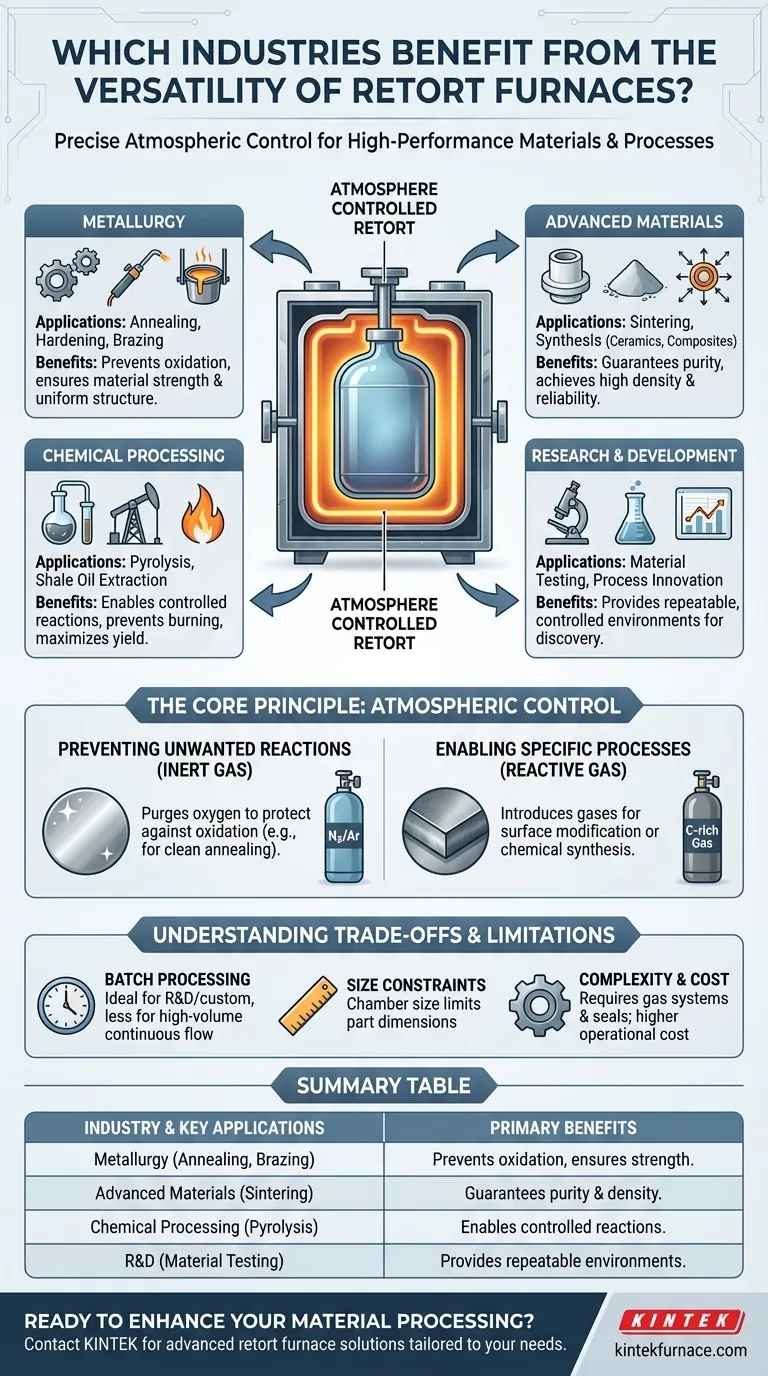

核心原理:雰囲気制御がなぜ重要なのか

レトルト炉は基本的に、加熱システム内に配置された密閉チャンバー(「レトルト」)です。この分離がその機能の鍵であり、作業者は炉の加熱要素とは独立して、ワークピースの周りに特定の制御された環境を作り出すことができます。

不要な反応の防止

多くの材料、特に金属は、高温で酸素と反応します。このプロセスは酸化と呼ばれ、材料の表面を劣化させ、構造を弱め、性能を損なう可能性があります。

レトルトに窒素やアルゴンなどの不活性ガスを充填することで、チャンバーから酸素が除去されます。これにより材料が保護され、焼なましや焼結などのプロセスによって、クリーンで純粋で丈夫な最終製品が保証されます。

特定の化学プロセスの実現

逆に、時には反応が望まれることもあります。レトルト炉は、反応性ガスを導入して材料を意図的に変化させることを可能にします。

例えば、炭素に富んだガスを導入すると、鋼の表面が硬化します。化学処理では、シェールオイルのような材料を制御された環境で加熱することは、燃焼させることなく貴重な化合物を抽出するために不可欠です。

材料の純度と均一性の確保

電子機器や先進セラミックスのようなハイテク用途では、微量の汚染であっても部品の故障につながる可能性があります。

密閉されたレトルトは、加熱要素や外部空気からの汚染物質がワークピースに到達しないことを保証します。これにより、高性能材料に求められる純度、一貫性、信頼性が保証されます。

主要産業における主要な応用

雰囲気制御の原理は、最も要求の厳しい産業および科学分野で使用される重要なプロセスを解き放ちます。

冶金:金属の成形と接合

冶金では、熱を利用して金属の物理的特性を変化させます。

焼なまし(成形用の金属を軟化させる)、硬化(金属を強化する)、および炉ろう付け(ろう材で部品を接合する)のようなプロセスはすべて、酸化を防ぎ、望ましい構造的結果を確実にするために、精密な温度と雰囲気制御を必要とします。

先進材料:焼結と合成

セラミックス、複合材料、金属粉末から部品を製造する産業は、レトルト炉に大きく依存しています。

焼結のプロセスでは、粉末状の材料を粒子が結合して緻密な固体になるまで加熱します。制御された雰囲気は、不純物を防ぎ、目標とする密度と強度を達成するために不可欠であり、セラミック絶縁体から粉末冶金部品まであらゆるものに重要です。

化学処理:熱による反応の促進

レトルト炉は、自己完結型の高温反応容器として機能します。

炭の開発やシェールオイル抽出などのプロセスで使用され、有機物を酸素が不足した環境(熱分解)で加熱して、目的の副生成物に分解します。また、他の高温化学反応の研究と実行にも使用されます。

研究開発:イノベーションの基礎

大学や研究機関にとって、レトルト炉は不可欠な実験室ツールです。新しい材料を開発およびテストし、高温現象を研究し、革新的な製造プロセスを先駆的に開拓するために必要な、制御された再現性のある環境を提供します。

トレードオフと限界の理解

非常に汎用性がある一方で、レトルト炉はすべての加熱用途にとって万能の解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵です。

バッチ処理 vs. 連続フロー

レトルト炉は本質的にバッチ処理ツールです。バッチをロードし、プロセスを実行し、冷却してアンロードします。これは、R&D、カスタム部品、または中程度の生産量に最適です。

大量生産の標準化された製造の場合、連続炉(コンベアで部品が移動する)の方が効率的かもしれません。

サイズと容量の制約

レトルトチャンバーの物理的サイズは、処理できる部品の寸法を制限します。非常に大きなレトルト炉も存在しますが、同様のサイズの開放型炉よりも一般的ではなく、複雑です。

複雑さとコスト

密閉された制御された雰囲気を維持するには、一層の複雑さが伴います。ガス管理システム、堅牢なシール、安全プロトコルが必要です。これにより、レトルト炉は一般的に、周囲の空気を加熱する単純な炉よりも購入および運用コストが高くなります。

炉と目的の一致

適切な熱処理技術を選択することは、最終目標に完全に依存します。

- 材料の純度と強度に重点を置く場合:レトルト炉の雰囲気制御は、焼なまし、ろう付け、焼結などの重要なプロセスにおける酸化防止には不可欠です。

- 特定の化学反応を可能にすることに重点を置く場合:レトルト炉の密閉反応チャンバーとしての機能は、材料合成から炭化水素抽出までのプロセスに不可欠です。

- 大量生産で複雑度の低い熱処理に重点を置く場合:レトルト炉のバッチベースの性質はボトルネックになる可能性があります。連続炉または単純な空気炉の方が費用対効果の高い選択肢となるでしょう。

最終的に、レトルト炉の使用を習得することは、温度だけでなく、材料が変化するまさにその環境を制御していることを理解することから始まります。

概要表:

| 業界 | 主な用途 | レトルト炉の利点 |

|---|---|---|

| 冶金 | 焼なまし、硬化、ろう付け | 酸化を防ぎ、材料強度を確保 |

| 先進材料 | 焼結、合成 | セラミックスおよび複合材料の純度と密度を保証 |

| 化学処理 | 熱分解、シェールオイル抽出 | 制御された反応を可能にし、燃焼を防ぐ |

| 研究開発 | 材料試験、イノベーション | R&Dのための再現性のある制御された環境を提供 |

精密な雰囲気制御で材料処理を強化する準備はできていますか? KINTEKは、冶金、セラミックス、電子機器、化学処理などの業界向けに調整された、レトルト炉を含む高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供しており、お客様固有の実験ニーズに合わせて強力な詳細なカスタマイズが可能です。今すぐお問い合わせください。当社のソリューションがお客様の効率とイノベーションをどのように向上させるかについてご相談ください!

ビジュアルガイド