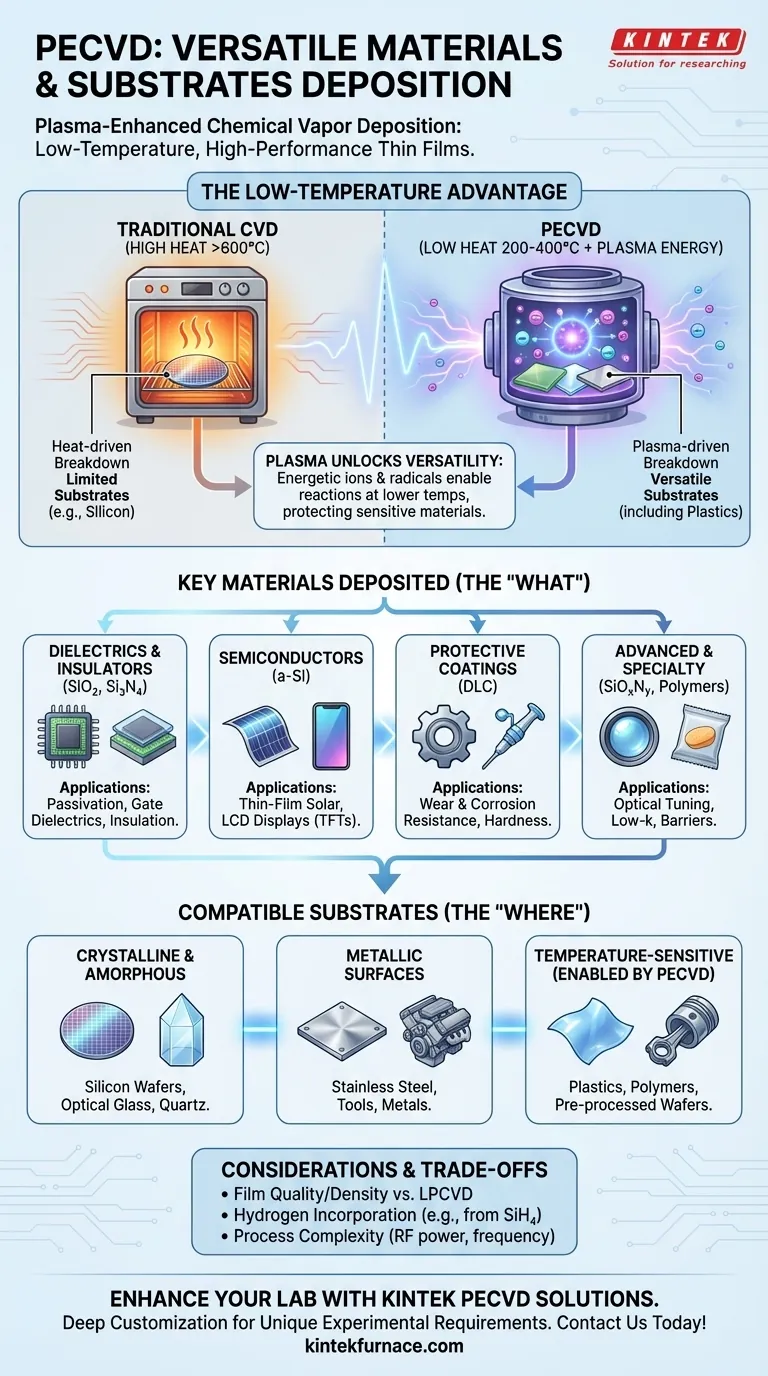

基本的に、プラズマCVD(PECVD)は、幅広い材料を様々な表面に成膜できる非常に多用途な技術です。最も一般的な材料には、窒化ケイ素(Si₃N₄)や二酸化ケイ素(SiO₂)のような誘電体、アモルファスシリコン(a-Si)のような半導体、そしてダイヤモンドライクカーボン(DLC)のような保護コーティングが含まれます。これらの薄膜は、シリコンウェハーや石英からステンレス鋼、さらにはプラスチックに至るまで、幅広い基板に適用できます。

PECVDの多用途性の核となる理由は、その低温操作にあります。化学反応を促進するために高温ではなくエネルギー豊富なプラズマを使用することで、PECVDは、他の高温法では損傷または破壊されるであろう基板上に高品質の薄膜を成膜することができます。

プラズマが材料の多様性を解き放つ理由

従来の化学気相成長(CVD)は、前駆体ガスを分解して薄膜を形成するために必要なエネルギーを供給するために、非常に高い温度(多くの場合600℃超)を必要とします。PECVDは、通常200℃から400℃の間というはるかに低い温度で同じ結果を達成します。

プラズマエネルギーの役割

PECVDチャンバー内では、低圧ガスに電場が印加され、プラズマが生成されます。このプラズマは、イオン、電子、中性ラジカルを含む非常に高エネルギーな物質の状態です。

これらの高エネルギー粒子が前駆体ガス分子に衝突し、それらを反応性種に分解します。これらの種は基板表面に移動し、反応して所望の薄膜を形成します。このプロセスには極端な熱は必要ありません。

PECVDによって成膜される主要な材料カテゴリー

PECVDは単一のプロセスではなく、異なる材料向けに調整されたプロセス群です。前駆体ガスの選択、プラズマパワー、および温度が最終的な薄膜を決定します。

誘電体および絶縁体(SiO₂、Si₃N₄)

これはPECVDの最も一般的な用途であり、特に半導体産業において顕著です。二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)のような薄膜は、優れた電気絶縁体です。

これらは、マイクロチップを湿気や汚染から保護するためのパッシベーション層として、トランジスタのゲート誘電体として、そしてチップ上の金属配線間の絶縁層として使用されます。

半導体(a-Si)

PECVDは、アモルファスシリコン(a-Si)を成膜するための主要な方法です。結晶シリコンとは異なり、アモルファスシリコンは長距離の規則的な構造を持っていません。

この材料は薄膜太陽電池に不可欠であり、テレビ、ラップトップ、電話のLCDディスプレイのピクセルを制御する薄膜トランジスタ(TFT)の活性層でもあります。

保護&機能性コーティング(DLC)

ダイヤモンドライクカーボン(DLC)薄膜は、非常に硬く、化学的に不活性で、摩擦係数が非常に低い特性を持ちます。

PECVDを介して成膜されたDLCは、工具、医療用インプラント、自動車エンジン部品、光学部品などに耐久性のある耐摩耗性コーティングを施し、傷や腐食から保護します。

高度および特殊薄膜

PECVDの柔軟性により、より複雑またはニッチな材料の成膜が可能です。これには、光学特性を調整するための酸窒化ケイ素(SiOxNy)、マイクロプロセッサの速度を向上させるための低誘電率(low-k)誘電体、さらには食品包装バリアや生体医療デバイスコーティングのような用途向けの有機ポリマー薄膜が含まれます。

適合する基板:低温の利点

PECVDの低温特性こそが、幅広い適合基板への扉を開きます。

結晶およびアモルファス基板

PECVDは、シリコンウェハー、光学ガラス、石英などの従来の基板に日常的に使用されています。このプロセスは熱的に攻撃的ではないため、ウェハーの反りや応力のリスクを低減します。

また、ステンレス鋼のような金属基板にも非常に効果的であり、DLCや他の保護コーティングを施すためによく使用されます。

温度に敏感な基板

PECVDが真に優れているのはこの点です。その低い動作温度により、従来のCVDに耐えられない材料への成膜が可能になります。これには、フレキシブルエレクトロニクスなどの用途を可能にするポリマーやプラスチック、およびすでに敏感な金属構造が加工されている前処理済みのシリコンウェハーが含まれます。

トレードオフの理解

強力なPECVDですが、その限界がないわけではありません。客観性のためには、他の方法が優れている可能性がある点を認識する必要があります。

膜の品質と純度

PECVD膜は一般的に非常に高品質ですが、LPCVD(低圧CVD)のような高温を使用する成膜方法で成長させた膜よりも、密度が低く、欠陥数が多い場合があります。

水素の取り込み

PECVDの前駆体ガスには水素が含まれることがよくあります(例:シラン - SiH₄)。プラズマプロセスにより、かなりの量の水素が最終的な膜に取り込まれる可能性があり、これが膜の電気的または機械的特性に影響を与えることがあります。

プロセスの複雑さ

プラズマを制御することは、RFパワーや周波数などの変数を成膜プロセスに追加します。これにより、純粋な熱プロセスと比較して、プロセスの最適化がより複雑になる可能性があります。

あなたのアプリケーションに合った選択をする

成膜方法の選択は、最終的な目標に完全に依存します。PECVDは、その特定の利点があなたのニーズと合致する場合、強力なツールとなります。

- マイクロエレクトロニクスデバイス製造が主な焦点である場合: PECVDは、既存の回路を損傷しない温度で、高品質の窒化ケイ素および二酸化ケイ素のパッシベーション層と層間絶縁層を成膜するための業界標準です。

- 硬く、耐摩耗性のある表面を作成することが主な焦点である場合: 特に金属、ガラス、またはポリマー基板をコーティングするために、PECVDによって成膜されたダイヤモンドライクカーボン(DLC)薄膜を検討してください。

- 薄膜太陽電池やディスプレイが主な焦点である場合: PECVDは、これらの大面積電子デバイスに必要なアモルファスシリコン活性層を成膜するための不可欠な技術です。

- 温度に敏感な材料をコーティングすることが主な焦点である場合: PECVDは、プラスチック、ポリマー、または他の低融点基板上に高品質の無機薄膜を成膜できる数少ない方法の1つです。

これらの原理を理解することで、PECVDを効果的に活用し、特定の工学目標に合わせた先進的な材料を作成することができます。

概要表:

| カテゴリ | 材料 | 基板 | 主な用途 |

|---|---|---|---|

| 誘電体 | 窒化ケイ素(Si₃N₄)、二酸化ケイ素(SiO₂) | シリコンウェハー、石英 | パッシベーション、マイクロエレクトロニクスにおける絶縁 |

| 半導体 | アモルファスシリコン(a-Si) | ガラス、シリコンウェハー | 薄膜太陽電池、LCDディスプレイ |

| 保護コーティング | ダイヤモンドライクカーボン(DLC) | ステンレス鋼、プラスチック | 耐摩耗性、防食 |

| 先進薄膜 | 酸窒化ケイ素(SiOxNy)、低誘電率(low-k)誘電体 | ポリマーを含む各種 | 光学調整、マイクロプロセッサの速度向上 |

最先端のPECVDソリューションで研究室の能力を強化する準備はできましたか? KINTEKは、優れた研究開発と自社製造を活かし、CVD/PECVDシステムを含む高温炉システムを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、様々な基板への材料成膜に関するお客様独自の実験要件に正確にお応えします。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の研究をいかに前進させられるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉