本質的に、真空炉は焼鈍、焼き戻し、焼入れ、急冷、ろう付け、焼結など、幅広い熱処理プロセスを実行できます。真空浸炭や窒化などの特殊なプロセスも一般的です。真空を使用する主な利点は熱そのものではなく、酸化のような表面反応を防ぐための、高度に制御された不活性ガス環境を作り出すことです。

真空炉はオーブンとしてよりも、洗練された環境チャンバーとして捉えるべきです。その真の価値は、材料の表面完全性を保護し、空気の存在下では困難または不可能な冶金プロセスを可能にすることにあります。

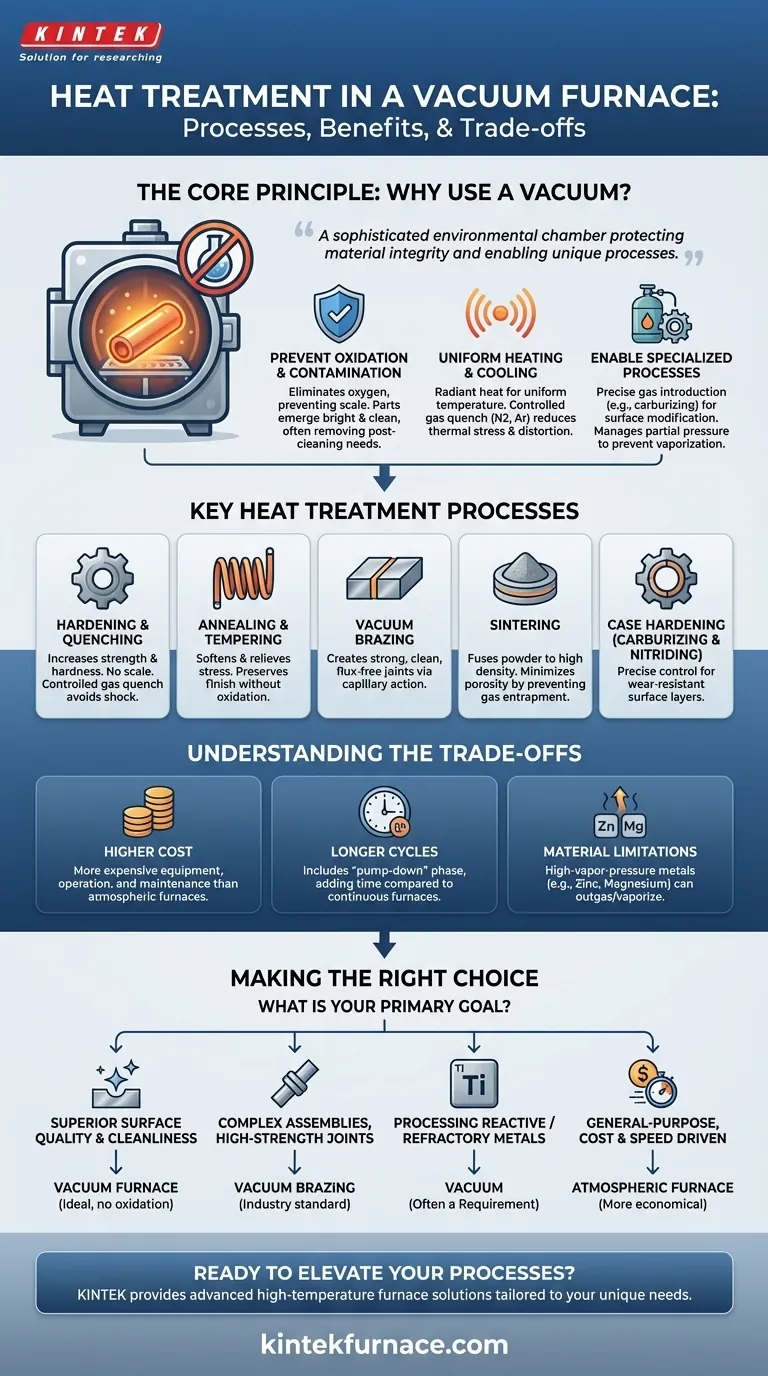

核となる原理:なぜ真空を使うのか?

真空炉を使用するという決定は、加熱および冷却中のコンポーネントの環境を完全に制御する必要性によって推進されます。空気とその反応性ガスを除去することが、優れた材料特性を引き出す鍵となります。

酸化と汚染の防止

真空の最も基本的な利点は酸素の除去です。高温では、ほとんどの金属は酸素と容易に反応し、酸化物、つまりスケールの表面層を形成します。

真空環境はこの反応を排除し、炉から取り出したときに部品が光沢があり、きれいで、元の表面仕上げがそのまま残るようになります。これにより、多くの場合、後処理の洗浄や機械加工の必要がなくなります。

均一な加熱と冷却の実現

真空中の熱は主に放射によって伝達されます。これにより、複雑な形状の部品でも非常に均一な加熱が可能になり、熱応力や歪みのリスクが低減します。

同様に、ガスによる急冷(チャンバーを窒素やアルゴンなどの不活性ガスで急速に再充填すること)は、硬化プロセスに不可欠な、制御された均一な冷却を提供します。

特殊なプロセスの実現

真空はクリーンな土台を作り出します。これにより、表面改質のために特定のガスを正確に導入することが可能になります。真空浸炭のようなプロセスはこれを利用して炭素を高度に制御された方法で導入し、硬く耐摩耗性のある表面層を作り出します。

また、合金内の元素(鋼中のクロムなど)が高温で表面から蒸発するのを防ぐために、分圧を管理することも可能になります。

真空における主要な熱処理プロセス

多くのプロセスが可能ですが、真空炉は表面品質、接合部の完全性、材料純度が最も重要となる用途で優れています。

焼入れと急冷

このプロセスは金属の硬度と強度を向上させます。真空焼入れにより、部品が表面スケールを形成することなく均一に加熱され、その後の制御されたガス急冷により、油や水による急冷に伴う衝撃や歪みを伴わずに目的の冶金構造が得られます。

焼鈍と焼き戻し

焼鈍は金属を軟化させ内部応力を解放し、焼き戻しは焼入れによって生じる可能性のある脆さを低減します。真空下では、これらのしばしば長いプロセスを表面酸化のリスクなしに実行でき、コンポーネントの寸法精度と仕上げを維持します。

真空ろう付け

これは真空炉の主要な用途です。ろう付けは、ろう材(フィラーメタル)を使用して2つの部品を接合します。真空下では、酸化物の不在により、溶融したろう材が母材に完全に濡れ広がります。

真空はまた、毛細管作用によってろう材を接合部に深く引き込み、腐食性のフラックスを必要とせずに、非常に強力でクリーンでボイドのない接合部を作り出します。

焼結

焼結は、粉末状の材料(多くの場合、金属やセラミックス)を、融点未満の熱を加えることによって固体で高密度の部品に融合させるプロセスです。真空は焼結に理想的です。なぜなら、部品内にガスが閉じ込められるのを防ぎ、気孔率を最小限に抑え、最終的な密度と強度を最大化するからです。

表面硬化(浸炭および窒化)

これらのプロセスは、鋼の表面に炭素または窒素を導入して硬い「ケース」を作り出します。真空浸炭と真空窒化は、この硬化層の深さと濃度に対する比類のない制御を提供し、優れた耐摩耗性と疲労寿命をもたらします。

トレードオフの理解

真空炉は強力なツールですが、常に最良の選択とは限りません。その限界を理解することは、健全なエンジニアリング上の意思決定を行うために不可欠です。

高い設備および運転コスト

真空炉は、真空ポンプ、高度な制御装置、堅牢なチャンバー構造を含む複雑なシステムです。これにより、標準的な大気炉よりも購入、運転、保守のコストが大幅に高くなります。

長いサイクルタイム

深い真空を達成するには「排気(ポンプダウン)」フェーズが必要であり、プロセス全体のサイクルに時間が追加されます。大量生産でマージンの低い部品の場合、これは開放大気中の連続ベルト炉の速度と比較して大きな欠点となる可能性があります。

材料の制限

亜鉛、マグネシウム、鉛、カドミウムなどの高蒸気圧の金属は、高真空下で「アウトガス」または蒸発する可能性があります。これは部品から元素を枯渇させるだけでなく、炉の内部を汚染し、将来のサイクルに影響を与える可能性があります。

目的に合わせた正しい選択

適切な熱処理方法の選択は、プロジェクトの技術的要件と経済的制約に完全に依存します。

- 主な焦点が優れた表面品質と清浄度である場合: 真空炉が理想的な選択肢です。酸化を防ぎ、後処理の洗浄が不要になるためです。

- 主な焦点が、高強度な接合部を持つ複雑なアセンブリの接合である場合: 真空ろう付けは、特に航空宇宙および医療用途において、クリーンで強力なフラックスフリーの接合部を作成するための業界標準です。

- 主な焦点がチタンや難治性金属などの反応性金属の加工である場合: 真空は有益であるだけでなく、壊滅的な汚染を防ぐためによく要件となります。

- 主な焦点がコストを主な原動力とする汎用熱処理である場合: 従来の雰囲気炉の方が経済的で高速なソリューションである可能性がありますが、ある程度の表面酸化が許容される場合に限ります。

結局のところ、真空炉の選択は、制御、清浄度、およびコンポーネントの最終品質への投資です。

要約表:

| プロセス | 主な利点 | 一般的な用途 |

|---|---|---|

| 焼入れと急冷 | 均一な加熱、表面スケールなし、制御されたガス急冷 | 工具鋼、自動車部品 |

| 焼鈍と焼き戻し | 応力除去、酸化なし、仕上げの維持 | 航空宇宙コンポーネント、精密機器 |

| 真空ろう付け | 強力でフラックスフリーの接合部、毛細管作用 | 医療機器、航空宇宙アセンブリ |

| 焼結 | 高密度、最小限の気孔率、ガス閉じ込めなし | 粉末冶金、セラミックス |

| 表面硬化(浸炭/窒化) | 制御された深さ、優れた耐摩耗性 | ギア、ベアリング、産業機械 |

精度と信頼性で熱処理プロセスを向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深部カスタマイズ機能によって裏打ちされています。航空宇宙、医療、産業分野のいずれであっても、当社の真空炉は優れた表面品質、汚染のない環境、強化された材料特性を保証します。お客様の研究所の効率を最適化し、特定の実験目標を達成するために、当社の専門家とご相談ください!今すぐお問い合わせください

ビジュアルガイド