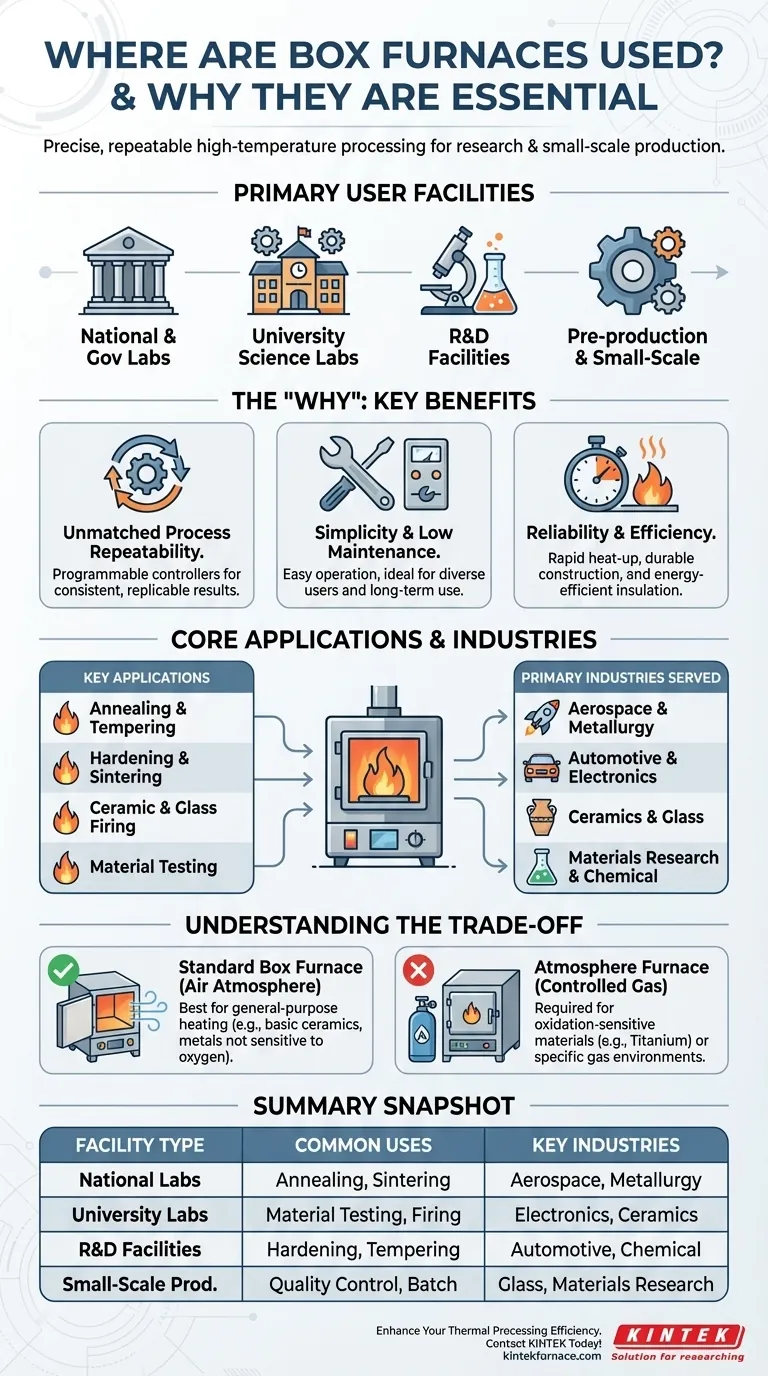

簡単に言えば、ボックス炉は、小規模から中規模の精密で再現性の高い高温処理を必要とするあらゆる環境で不可欠な存在です。 国立研究所、政府および民間の研究施設、大学の科学研究室、製造前テスト、小規模生産環境などで一般的に使用されています。その汎用性により、航空宇宙や冶金からセラミックスや材料研究に至るまで、幅広い産業で不可欠なものとなっています。

ボックス炉は、その信頼性、汎用性、操作の簡便性から、頼りになる熱処理ツールです。すべての特殊な工業プロセスに適しているわけではありませんが、幅広い一般的な用途で熱を正確に制御できるため、実験室研究と小規模生産の両方で不可欠な資産となっています。

中核機能:熱処理のための多用途な主力機

ボックス炉は、その中核において、材料を処理するために均一な高温を達成するように設計された高度に断熱されたチャンバーです。その強みは、シンプルな設計と、幅広い熱プロファイルを高精度で実行できる能力にあります。

主な用途:金属からセラミックスまで

施設では、幅広い基本的な熱処理プロセスにボックス炉を使用しています。これらはニッチな用途ではなく、材料科学と軽製造の基礎となるものです。

一般的な用途には以下が含まれます。

- アニーリング: 内部応力を緩和し、延性を向上させるために金属やガラスを軟化させます。

- 硬化および焼き戻し: 硬度を高めるために鋼部品を熱処理し、その後、靭性を向上させるために焼き戻しを行います。

- 焼結: セラミックスや金属粉末などの粉末材料を、溶融せずに熱を使用して固形物に融合させます。

- セラミックスおよびガラス焼成: 研究室およびアートスタジオの両方の環境で、粘土、釉薬、ガラスを焼成します。

- 材料試験: R&D環境で実験的な溶解、熱処理、分析を行います。

主要なサービス産業

これらの用途の汎用性により、ボックス炉は多数のハイテク分野および伝統的な分野で見られます。

これには、航空宇宙、自動車、エレクトロニクス、冶金、セラミックス、ガラス生産、および化学産業が含まれます。これらは、これらすべての分野のイノベーションを支える材料の研究開発において特に重要です。

なぜこれらの施設がボックス炉を選ぶのか

ボックス炉の普及は偶然ではありません。これは、研究、試験、および少量生産に最適な選択肢となる特定の機能の組み合わせに起因しています。

比類のないプロセスの再現性

科学研究と品質管理には一貫性が求められます。ボックス炉は、加熱速度、保持時間、冷却速度を正確に管理できる完全にプログラム可能なコントローラーを備えて設計されています。

このプロセスの再現性により、今日実行された実験を明日も完全に再現できることが保証されます。これは、国立研究所やR&D施設にとって譲れない要件です。

シンプルさと低メンテナンス

より複雑な工業炉と比較して、ボックス炉はシンプルな操作と低いメンテナンスコストが評価されています。

これにより、大学の研究室など、さまざまな経験レベルの多くの学生や研究者が機器を使用する必要がある場合に理想的なツールとなります。

信頼性と効率性のために設計

これらの炉は、長期にわたる厳しい使用のために構築されています。通常、信頼性を確保するためにプレミアムコンポーネントと堅牢な構造を使用しています。

最新の設計では、迅速な昇温と応答時間、高密度装填能力、および外部表面温度を低減する断熱材も特徴としており、実験室環境での安全性と効率性を高めています。

トレードオフの理解:ボックス炉 vs. 特殊機器

非常に多用途である一方で、ボックス炉がすべての熱処理ニーズに対する解決策となるわけではありません。その主な制限を理解することが、適切な機器を選択するための鍵となります。

標準:汎用加熱

標準的なボックス炉は、周囲の空気中で材料を加熱することで動作します。材料が高温で酸素によって悪影響を受けないプロセスに最適なツールです。

これは、セラミックス焼成の大部分、基本的な金属熱処理、一般的なサンプル加熱など、広範囲の「基本的なシナリオ」をカバーしています。

制限:雰囲気制御

標準的なボックス炉の決定的な制限は、雰囲気制御の欠如です。

チタン合金のような酸化に敏感な材料や、特定のガス環境(例:特定の種類の焼結のための還元雰囲気)を必要とするプロセスには、標準的なボックス炉は不向きです。これらの用途には、制御された不活性ガスまたは反応ガスを含むように設計された特殊な雰囲気炉が必要です。

目標に合った適切な選択をする

炉の選択は、処理する材料と運用目標に完全に依存します。

- 主な焦点が研究開発である場合: ボックス炉は、標準的な空気雰囲気でさまざまな材料を実験するために必要なプロセスの再現性と汎用性を提供します。

- 主な焦点が小規模または製造前生産である場合: その信頼性、高密度装填能力、およびシンプルな操作により、プロセスを実証したり、限定されたバッチを実行したりするのに理想的です。

- 主な焦点が教育または一般的な実験室作業である場合: ボックス炉の低いメンテナンス、安全機能、および使いやすさは、大学や一般的な試験環境において最大の資産となります。

- 主な焦点が酸化に敏感な材料の処理である場合: 標準的なボックス炉ではなく、制御されたガス環境を提供する特殊な雰囲気炉を検討する必要があります。

最終的に、ボックス炉の強みは、最も幅広い一般的な用途に対して信頼性が高く正確な熱処理を提供する能力にあり、現代科学と産業における基礎的なツールとなっています。

まとめ表:

| 施設タイプ | 一般的な用途 | 主要産業 |

|---|---|---|

| 国立研究所 | アニーリング、焼結 | 航空宇宙、冶金 |

| 大学研究室 | 材料試験、焼成 | エレクトロニクス、セラミックス |

| R&D施設 | 硬化、焼き戻し | 自動車、化学 |

| 小規模生産 | 品質管理、バッチ処理 | ガラス生産、材料研究 |

研究室や生産用に信頼性の高い高温炉が必要ですか? KINTEKでは、優れたR&Dと自社製造を活用して、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確にお応えします。今すぐお問い合わせください。熱処理効率を向上させます!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室のための 1800℃高温マッフル炉

- 研究用石英管状炉 RTP加熱管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1200℃制御不活性窒素雰囲気炉