本質的に、チューブ炉は精密な熱処理のための非常に用途の広いツールです。 材料合成、化合物の精製、熱処理によるサンプルの物理的特性の変更など、広範囲の用途で研究および産業において不可欠です。その独特な設計により、特に制御された雰囲気が必要なアニーリング、焼結、焼成などのプロセスに最適です。

チューブ炉は、高い温度均一性と正確な雰囲気制御の組み合わせがプロセスに要求される場合に決定的な選択肢となります。他の炉も高温に達することはできますが、チューブ炉は、それが真空であれ、不活性ガスであれ、反応性ガスであれ、サンプルの周囲の気体環境を管理することに優れています。

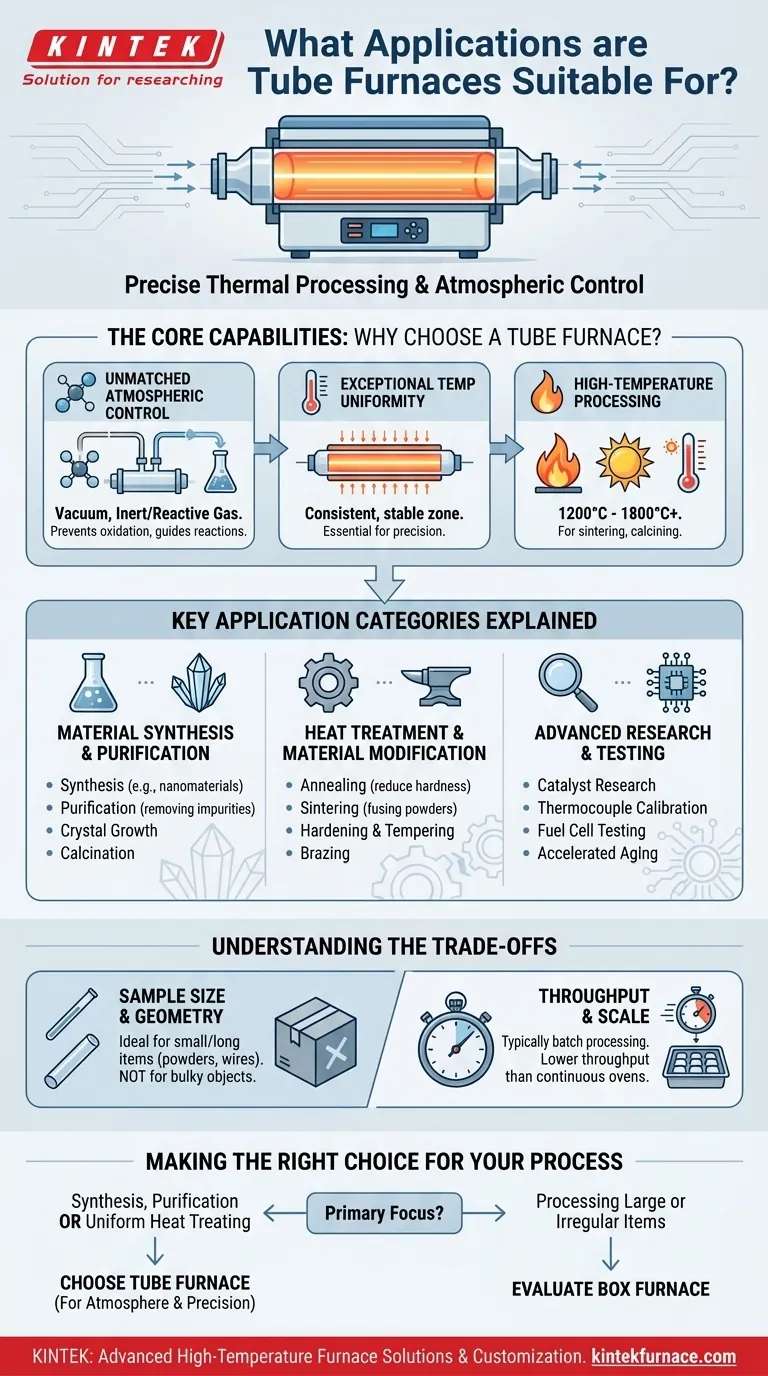

中核となる能力:なぜチューブ炉を選ぶのか?

チューブ炉の基本的な強みを理解すると、それが化学、材料科学、工学の分野でこれほど広く使用されている理由が明らかになります。その適合性は、いくつかの主要な設計原理に由来しています。

比類のない雰囲気制御

チューブ炉を特徴づけるのは、通常セラミック、石英、または金属で作られたプロセスチューブです。この密閉されたチャンバーは密閉が容易です。

これにより、真空を引き込むか、特定のガスの連続的な流れを導入することができます。この制御は、望ましくない酸化を防ぐため、または特定の化学反応を可能にするために極めて重要です。

卓越した温度均一性

チューブ炉のヒーターエレメントは、プロセスチューブの周囲に円筒状に配置されています。この配置により、チューブの中央の長さに沿って非常に一貫性があり安定した温度ゾーンが作成されます。

この熱的均一性は、アニーリングや結晶成長など、わずかな温度変動でも最終結果が損なわれる可能性のあるプロセスにとって不可欠です。

高温処理

チューブ炉は非常に高い温度に達するように設計されており、モデルやヒーターエレメントに応じて1200°Cを超えることが多く、時には1800°C以上に達することもあります。

この能力は、金属粉末の焼結、セラミック材料の焼成、または熱分解の実施などのエネルギー集約的なプロセスに必要です。

主要な応用カテゴリの説明

チューブ炉の能力は、基礎研究から産業生産に至るまで、3つの広範な使用カテゴリに分類されます。

材料の合成と精製

これは化学および材料科学における主要な応用分野です。制御された環境は、材料の作成または洗浄に最適です。

一般的な用途には以下が含まれます。

- 合成: 無機化合物、ナノ材料(グラフェンなど)、ポリマー複合材の作成。

- 精製: 真空または不活性ガス流の下で、高温でサンプルから揮発性の不純物を除去すること。

- 結晶成長: 溶融または気相から高純度の単結晶を成長させること。これには安定した均一な温度が要求されます。

- 焼成: 鉱物を酸化物形態に変換するなど、材料を分解し揮発性物質を除去すること。

熱処理と材料の改質

これらのプロセスは熱を利用して、材料を溶融させることなく、その微細構造と物理的特性(硬度や延性など)を変化させます。

一般的な用途には以下が含まれます。

- アニーリング(焼鈍): 材料(金属やガラスなど)を加熱しゆっくり冷却して、硬さを低下させ延性を高めること。

- 焼結: 融点未満で粉末の粒子を融合させて固体オブジェクトを作成すること。これはセラミックスや粉末冶金で広く使用されています。

- 焼き入れと焼き戻し: 金属の硬度と靭性を向上させるための2段階プロセス。

- ろう付け: 2つの金属片を、より低い温度で溶けるフィラーメタルを使用して接合すること。クリーンな接合を確実にするために真空下で行われることが多いです。

高度な研究と試験

チューブ炉の精度は、再現性のある実験や品質管理試験に不可欠なツールとなります。

一般的な用途には以下が含まれます。

- 触媒研究: 特定の温度で反応性ガスを触媒に通すことにより、触媒の有効性と寿命を試験すること。

- 熱電対の校正:既知の安定した熱源に対して温度センサーの精度を確認すること。

- 燃料電池の試験: 固体酸化物燃料電池(SOFC)などのコンポーネントの高温動作条件をシミュレートすること。

- 加速劣化試験: サンプルを高温にさらし、長期使用の影響をシミュレートして材料の耐久性を試験すること。

トレードオフの理解

チューブ炉は非常に多用途ですが、すべての加熱用途に対する万能の解決策ではありません。その主な制限は、その核となる設計から直接生じるものです。

サンプルサイズと形状

プロセスチューブの直径は、処理できるサンプルのサイズと形状を本質的に制限します。

チューブ炉は、粉末、ウェーハ、小型コンポーネント、ワイヤー、またはチューブ内に容易に収まる薄いストリップに最適です。それらは、大きすぎる、かさばる、または不規則な形状の物体には適していません。そのような場合、箱型炉またはチャンバー炉の方が実用的な選択肢となります。

スループットとスケール

ほとんどのラボ用チューブ炉はバッチ処理のために設計されており、一度に1つのサンプルまたは少数のサンプルを処理します。

ワイヤーやストリップの連続供給用に設計された産業用モデルもありますが、一般的に大型の専用産業用オーブンよりもスループットは低くなります。

プロセスのための適切な選択

正しい炉を選択することは、その能力を特定の目標に合わせることです。

- 主な焦点が材料の合成または精製である場合: 汚染を防ぎ反応を誘導するために不可欠な優れた雰囲気制御により、チューブ炉は理想的なツールとなります。

- 主な焦点が一様な特性を得るための熱処理である場合: チューブ炉の優れた温度均一性は、アニーリングや焼結などのプロセスにおいて、結果の一貫性を保証する優れた選択肢となります。

- 主な焦点が大きすぎる、または不規則な形状のアイテムの処理である場合: チューブ炉の制限された形状が大きなボトルネックとなるため、箱型炉またはチャンバー炉の評価を行うべきです。

雰囲気制御と熱精度のニーズを炉の設計に合わせることで、プロセスの成功と再現性を確実に得ることができます。

要約表:

| 応用カテゴリ | 主な用途 |

|---|---|

| 材料の合成と精製 | ナノ材料の合成、精製、結晶成長、焼成 |

| 熱処理と材料の改質 | アニーリング、焼結、焼き入れ、焼き戻し、ろう付け |

| 高度な研究と試験 | 触媒研究、熱電対の校正、燃料電池の試験、加速劣化試験 |

カスタムチューブ炉で研究室の能力を向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、高度な高温炉ソリューションを提供しています。チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様の独自の実験ニーズに正確に応えるための強力な高度なカスタマイズによって補完されています。材料科学、化学、または工学分野であっても、私たちは皆様が優れた熱処理の結果を達成するお手伝いができます。プロジェクトをサポートする方法について今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉