本質的に、チューブ炉は精度が最も重要となる広範な高温熱処理プロセスを実行できるように設計されています。焼鈍や焼結などの基本的な熱処理から、材料合成、精製、化学気相成長(CVD)などの高度な用途まで、あらゆる作業に優れています。

チューブ炉の中核的な価値は、単に高温になる能力だけでなく、高度に均一で厳密に制御された熱環境を作り出す能力にあります。これにより、温度の一貫性と雰囲気の純度が最終的な結果を直接決定する、デリケートな材料の処理にとって不可欠なツールとなります。

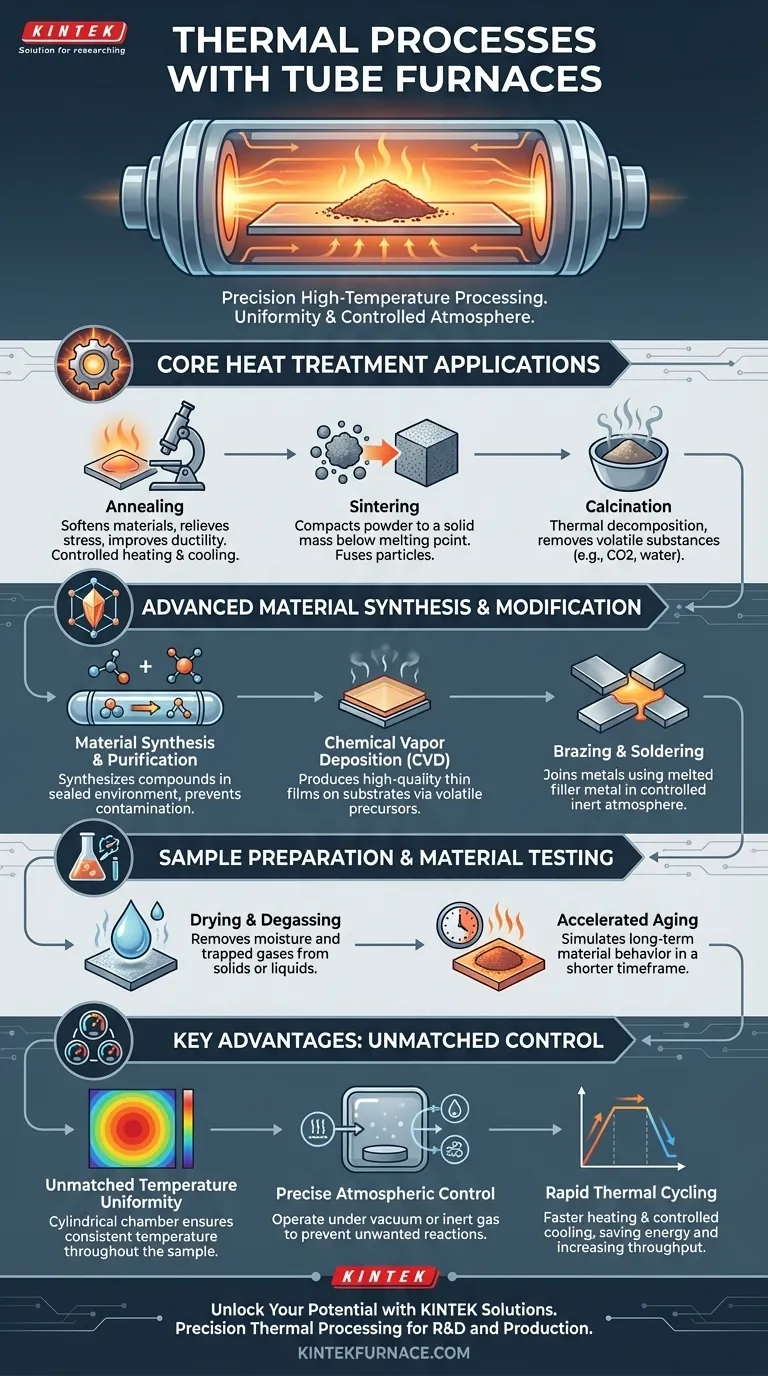

主要な熱処理用途

熱処理とは、制御された加熱と冷却を用いて材料の物理的および化学的特性を変化させることです。チューブ炉は、これらのデリケートな操作に必要な精度を提供します。

焼鈍(アニーリング)

焼鈍とは、材料を特定の温度まで加熱し、制御された冷却の前にその温度で保持するプロセスです。このプロセスにより、材料が軟化し、内部応力が緩和され、延性と靭性が向上します。

焼結(シンタリング)

焼結は、熱によって粉末から材料を圧縮・成形して固体を形成するプロセスです。炉は材料を融点以下に加熱し、粒子同士を融合させて固体の一体化を促進します。

か焼(カルサイネーション)

これは、鉱石やその他の固体材料に熱分解を引き起こすために適用される熱処理プロセスです。二酸化炭素や水などの揮発性物質を化合物から除去するためによく使用されます。

高度な材料合成と改質

既存の材料の改質に加えて、チューブ炉は新しい材料の作成や機能性層の適用において極めて重要です。プロセス雰囲気を管理する能力がここで鍵となります。

材料合成と精製

チューブ炉は、無機および有機化合物の合成において研究および生産で広く使用されています。密閉されたチューブ環境は汚染を防ぎ、化学反応を正確に制御できるようにします。

化学気相成長(CVD)

CVDでは、基板を揮発性の前駆体に曝し、それが基板の表面で反応または分解することで高品質な薄膜が生成されます。チューブ炉の均一な温度プロファイルは、一貫したコーティングを作成するために不可欠です。

ろう付けとハンダ付け

これらのプロセスは、フィラーメタルを溶融・流動させて接合部に流し込むことで、2つ以上の金属部品を接合します。チューブ炉は、接合プロセス中の酸化を防ぐために、制御された不活性雰囲気を提供できます。

サンプル調製と材料試験

チューブ炉は、分析用のサンプルを調製したり、時間の経過に伴う環境効果をシミュレートしたりするための重要なツールとしても機能します。

乾燥と脱ガス

乾燥は材料から水分を除去するプロセスです。同様に、脱ガスは液体または固体から閉じ込められたガスや溶解したガスを除去するものであり、真空および材料科学の用途において重要な準備ステップとなることがよくあります。

促進劣化(加速エージング)

材料が何年にもわたる使用でどのように振る舞うかを理解するために、チューブ炉は促進劣化を実行できます。材料を制御された高温にさらし、はるかに短い時間枠で長期間の経年劣化の影響をシミュレートします。

主な利点の理解

チューブ炉がこれらの特定のプロセスに選ばれる理由は、他のタイプの炉と一線を画すいくつかの主要な技術的利点に帰着します。

比類のない温度均一性

円筒形の加熱室は、熱エネルギーの均一な分散を自然に促進します。これにより、サンプル全体が同じ温度を経験することが保証され、焼鈍やCVDなどのプロセスで一貫した結果を得るために極めて重要です。

精密な雰囲気制御

チューブは容易に密閉でき、真空下または特定の不活性ガス雰囲気(アルゴンや窒素など)下での処理を可能にします。これにより、酸化などの望ましくない化学反応を防ぎ、高純度合成や金属処理にとって不可欠です。

迅速な熱サイクル

多くの最新のチューブ炉は、急速な昇温および冷却速度を提供します。より速いランプアップ時間はエネルギーを節約しスループットを向上させ、制御された冷却は材料の熱衝撃や応力を軽減し、最終製品の品質を向上させます。

目的に合った正しい選択をする

正しいプロセスを選択するには、それを主な目的に合わせます。

- 主な焦点が材料特性の改善である場合:焼鈍を使用して延性を高め硬度や応力を低減したり、残留応力除去を使用して製造による内部応力を取り除いたりします。

- 主な焦点が新しい材料やコーティングの作成である場合:焼結を使用して粉末から固体部品を形成したり、化学気相成長(CVD)を使用して高度に均一な薄膜を適用したりします。

- 主な焦点がサンプルの準備または試験である場合:乾燥または脱ガスを使用して汚染物質や水分を除去したり、促進劣化を使用して長期的な性能をシミュレートしたりします。

結局のところ、チューブ炉は、制御された熱と雰囲気を通じて、材料を基本的なレベルで正確に操作する力を与えてくれます。

要約表:

| プロセスタイプ | 主な用途 | 主な利点 |

|---|---|---|

| 熱処理 | 焼鈍、焼結、か焼 | 材料特性の向上、応力の緩和 |

| 材料合成 | CVD、精製、ろう付け | 薄膜の作成、汚染の防止 |

| サンプル調製 | 乾燥、脱ガス、促進劣化 | 水分の除去、経年劣化効果のシミュレーション |

KINTEKの先進的な高温炉ソリューションで、ラボの可能性を最大限に引き出しましょう。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインナップを提供し、すべて強力な深部カスタマイズによって裏打ちされ、お客様固有の実験ニーズに対応します。精密な熱処理装置がお客様の材料合成および熱処理の成果をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド