要するに、チューブ炉は通常500°Cから1800°Cの範囲のプロセスに適しています。 その主な利点は、材料合成、焼結、焼鈍などの熱処理プロセスを、厳密に制御された雰囲気または真空下で実行できることであり、高度な材料研究や特殊な産業用途にとって不可欠なものとなっています。

重要な点は温度そのものではなく、炉がサンプルを周囲の空気から隔離できる能力です。この環境制御こそが、純度、酸化防止、または特定の化学反応が重要となるデリケートなプロセスでチューブ炉が選ばれる根本的な理由です。

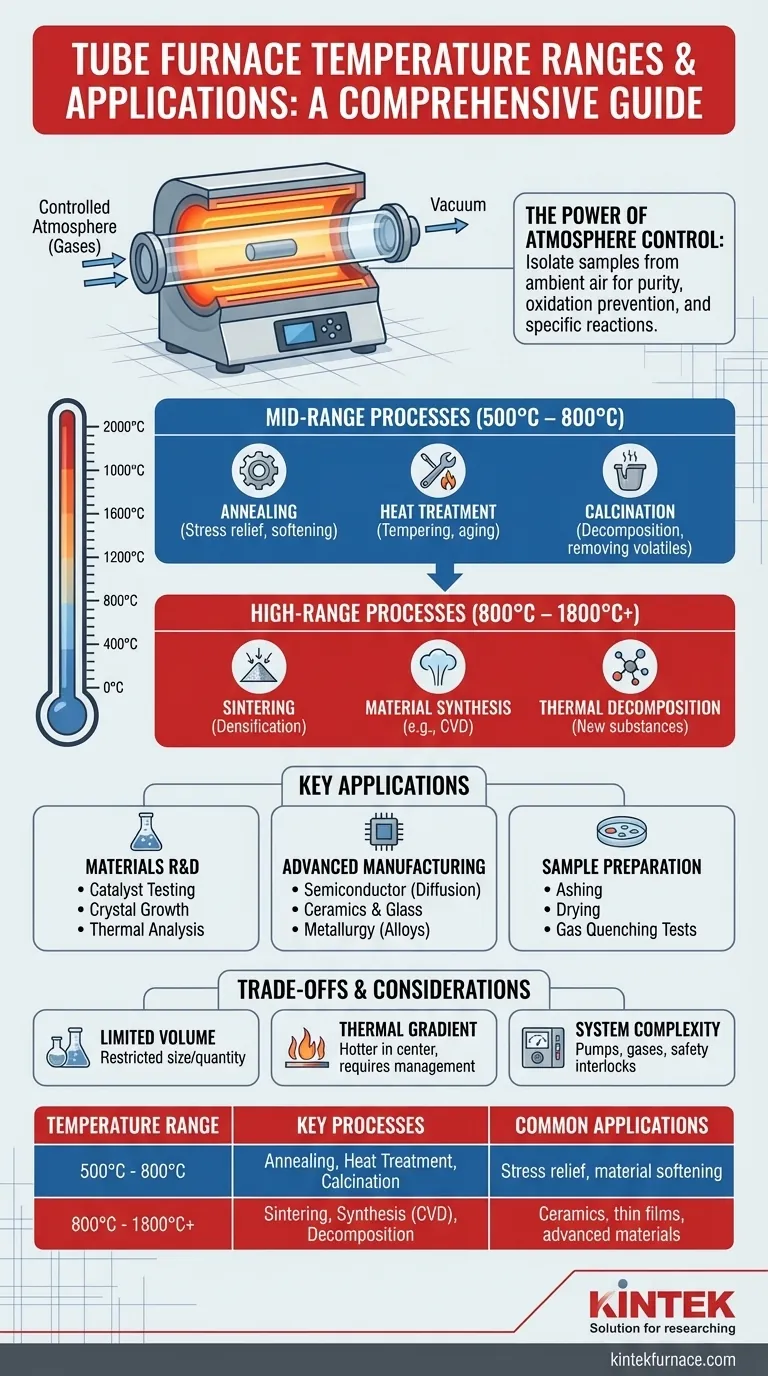

チューブ炉である理由:雰囲気制御の力

チューブ炉の決定的な特徴はその円筒形のチャンバーです。このチューブは通常、石英、アルミナ、またはムライトで作られており、サンプルのための密閉された環境として機能します。

この設計により、空気を除去して真空を作り出したり、特定のガスを導入して保護雰囲気または反応性雰囲気を作り出したりすることができます。この機能は標準的なボックス炉では不可能であり、チューブ炉が得意とする用途の中心となります。

温度範囲と主要プロセスの対応付け

要求される温度は、材料と目的の結果によって完全に決定されます。用途は大きく2つの温度領域に分類できます。

中程度の温度プロセス(500°C~800°C)

この範囲は主に、材料を融解させることなくその特性を改変するために使用されます。

- 焼鈍(アニーリング): 材料を適切な温度で加熱・保持した後、徐冷します。これは内部応力を緩和し、柔らかさと延性を高め、結晶構造を微細化するために行われます。

- 熱処理: 金属や合金に特定の機械的特性を付与するための焼き戻しや時効処理などを含む、より広いカテゴリーです。

- 仮焼(カルキネーション): 制御された雰囲気下で加熱することにより、材料を分解したり、揮発性化合物(水など)を除去したりすること。

高温プロセス(800°C~1800°C以上)

このより高い温度範囲は、新しい材料を作成したり、その構造を根本的に変更したりするために必要です。

- 焼結(シンタリング): 粉末を融点未満の温度で加熱することにより、固体で密な塊に融合させること。これはセラミックスおよび粉末冶金プロセスの基礎となります。

- 材料合成: 新しい化合物や材料を作成すること。代表的な例が化学気相成長(CVD)で、ガスが高い温度で反応し、基板上に薄膜を堆積させます。

- 熱分解: 化合物を熱で分解し、特定の酸化物、窒化物、炭化物材料の調製など、新しい物質を生成すること。

研究と産業における主要な用途

精密な温度制御と雰囲気制御の組み合わせにより、チューブ炉は多くの分野で多用途なツールとなっています。

材料研究・開発

研究所では、基礎研究のためにチューブ炉に頼っています。これには、触媒活性を評価するための触媒試験、特定の条件下での結晶成長、および熱分析のための高温での材料挙動の研究が含まれます。

先端製造業

産業界では、チューブ炉は製造に不可欠です。半導体製造では拡散工程や酸化工程に使用され、セラミックスおよびガラス産業では加工や熱処理に使用されます。また、特殊な合金を作成する**冶金学**でも重要です。

サンプル調製

チューブ炉は、他の形態の分析のためのサンプルの準備にも使用されます。これには、有機物を燃焼させる**灰化**、制御された環境下でのサンプルの**乾燥**、材料の急冷応答を研究するための**ガスクエンチ試験**などが含まれます。

トレードオフの理解

強力ではありますが、チューブ炉は万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

限られたサンプル容量

チューブの直径は、一度に処理できる材料のサイズと量を自然に制限します。大規模バッチ処理の場合、雰囲気制御が必要ないのであれば、ボックス炉やバッチ炉の方が適しているかもしれません。

温度勾配

チューブの長手方向に沿って温度勾配が存在することが多く、中央が最も高温になります。複数のヒーターを備えたマルチゾーン炉は、より長く均一なホットゾーンを作成できますが、一貫した結果を得るためには管理すべき重要な要素のままです。

システムの複雑さ

チューブ炉を安全かつ効果的に操作するには、温度制御装置だけでなく、真空ポンプ、ガスライン、流量計、安全インターロックを管理する必要があります。これは、単純な空気炉と比較して運用の複雑さを増します。

目的の達成のための適切な選択

達成したい特定の成果に基づいて熱処理装置を選択してください。

- 既存材料の改質(例:金属の軟化)が主な焦点の場合: スケール発生を防ぐために不活性雰囲気下で500~800°C範囲で行う焼鈍プロセスが解決策となります。

- 粉末から新しい固体を作成すること(例:セラミック部品の製造)が主な焦点の場合: 800~1800°Cの範囲で焼結プロセスが必要であり、多くの場合真空または特定の雰囲気下で行われます。

- 薄膜の堆積や結晶の成長が主な焦点の場合: CVDなどのプロセスが必要となり、高温と精密な反応ガス制御を活用します。

- 単に安定した材料を空気中で加熱することが主な焦点の場合: より複雑で、多くの場合容量の大きいボックス炉の方が効率的な選択肢となる可能性があります。

結局のところ、サンプル周囲の環境が温度と同じくらい重要である場合、チューブ炉は決定的なツールとなります。

要約表:

| 温度範囲 | 主要プロセス | 一般的な用途 |

|---|---|---|

| 500°C - 800°C | 焼鈍、熱処理、仮焼 | 金属の応力除去、材料の軟化、分解 |

| 800°C - 1800°C+ | 焼結、材料合成(例:CVD)、熱分解 | セラミック製造、薄膜堆積、先端材料の作成 |

KINTEKの先進的なチューブ炉で精密な熱処理を実現しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室にテーラーメイドのソリューションを提供します。当社の強力な深層カスタマイズ能力により、材料研究および産業用途で優れた結果を得るために、お客様固有の実験要件が満たされることが保証されます。当社の高温炉ソリューションがお客様の研究をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド