本質的に、チューブ炉クラッキングの主な技術的課題は材料科学の問題です。このプロセスは、極端な運転条件、特に高温、短い滞留時間、低い炭化水素分圧を要求するため、炉管の物理的限界を押し広げます。そのため、壊滅的な故障を防ぐために、特殊な高性能材料と製造技術が必要とされます。

分解による収率と効率を追求し続けることは、エンジニアに炉を材料的・熱的な限界の極限で運転させることにつながります。したがって、中心的な課題は単にプロセスを実行することではなく、それを可能にする装置そのものの必然的な劣化を管理することです。

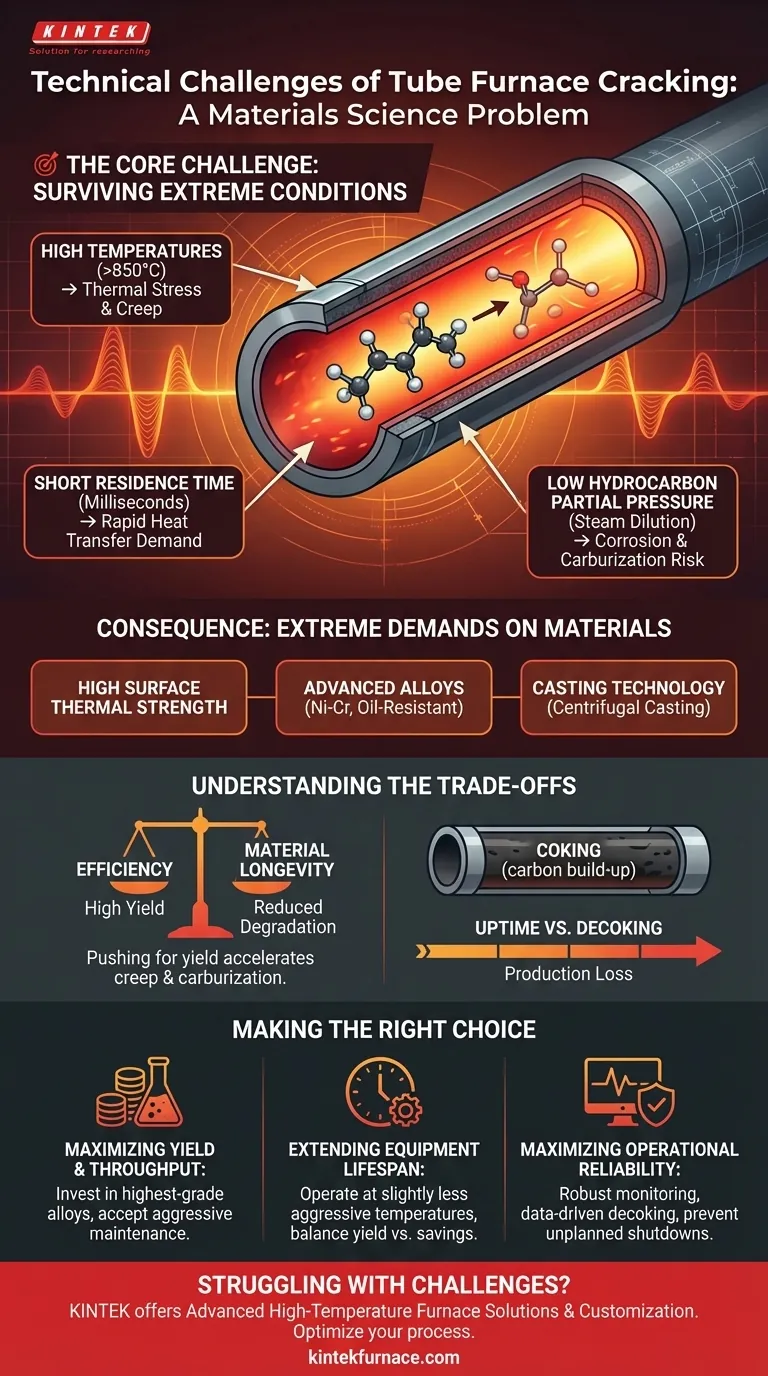

核心的な課題:極端なプロセス条件の克服

技術的な困難を理解するためには、まず分解炉内部の過酷な環境を認識する必要があります。炉全体の設計は、エチレンやプロピレンなどの有用な製品の生産を最大化しつつ、破壊的な副反応を緩和しようとするバランスゲームです。

高温の要求

炭化水素をより小さく、より有用な分子に分解する反応は吸熱反応であり、莫大なエネルギー投入を必要とします。炉管内部のプロセス温度は850°C(1560°F)を超えることがあり、管材料に甚大な熱応力をかけます。

短い滞留時間の必要性

目的とする生成物の収率を最大化し、それらがメタンやコークスのような価値の低いものに劣化するのを防ぐために、原料は炉の最も熱いゾーンを非常に速く、しばしばミリ秒単位で通過する必要があります。これには、炉管壁からプロセス流体への極めて高い熱伝達率が求められます。

低い炭化水素分圧の役割

収率は、炭化水素原料を水蒸気で希釈することによってさらに向上します。これにより炭化水素の分圧が下がり、エチレンを生成する化学反応が促進されます。しかし、この環境は、特に高温下では、材料の特定の種類の腐食を加速させる可能性もあります。

結果1:炉管材料への極端な要求

これらのプロセス条件が収束すると、単一の重要な要件が生じます。それは、炉管が敵対的な環境下で卓越した強度と安定性を示す必要があるということです。

高い表面熱強度

高温と急速な熱伝達の必要性の組み合わせは、高い表面熱強度と呼ばれるものへの需要を生み出します。材料は熱に耐えるだけでなく、時間の経過とともに構造的完全性を失ったり、反ったり、クリープしたりすることなく、効率的に熱を伝導しなければなりません。

先進的な合金の要件

標準的な鋼材は、これらの条件下では即座に故障します。解決策は、通常ニッケル・クロム合金である高温合金パイプを使用することにあります。これらの材料は、「油に対する耐性」、つまりプロセス環境下で脆化の原因となる炭化(炭素の吸収)や酸化に耐えるように特別に設計されています。

鋳造技術の重要性

材料そのものは解決策の半分にすぎません。チューブを製造するには、特に遠心鋳造法である先進的な鋳造パイプ技術が必要です。この方法は緻密で均一な結晶粒構造を生成し、高温下でのクリープ損傷に対する一貫した強度と耐性を提供するために不可欠です。

トレードオフの理解

分解技術は成熟しており、非常に効率的ですが、その運転は一連の困難なエンジニアリング上のトレードオフによって支配されています。

効率 vs. 材料の寿命

核となる対立は、プロセスの最適化と装置の寿命との間にあります。炉温度を上げることで収率の向上を追求すると、クリープや炭化などの材料劣化メカニズムが直接的に加速され、高価なチューブの寿命が短くなります。

コークス化の必然性

最適な条件下であっても、持続的な課題はコークス化、つまり内側の管壁への硬い炭素堆積物の形成です。このコークス層は絶縁体として機能し、熱伝達を低下させ、オペレーターに外部炉温度を上げて補償することを余儀なくさせ、結果としてチューブの損傷をより速く進めます。

稼働時間 vs. デコーク(コークス除去)

コークスの蓄積はやがてチューブを閉塞させ、「デコーク」(水蒸気と空気で炭素を燃焼させる)サイクルでのシャットダウンが必要になります。これはかなりの生産損失を意味し、連続運転の利点と必要なメンテナンスの現実との間で対立が生じます。

目標に応じた適切な選択

これらの課題を乗り切るには、主要な操作目標を明確に理解することが必要です。材料の選択、運転パラメータ、およびメンテナンスに関する戦略は、あなたの目標に基づいて変化します。

- 収率とスループットの最大化が主な焦点の場合: 最高グレードの合金と、場合によっては先進的なアンチコークコーティングに投資する必要があり、より高い設備投資コストと、より積極的なメンテナンススケジュールを受け入れることになります。

- 装置の寿命延長とコスト管理が主な焦点の場合: わずかな収率の低下を許容し、チューブ交換とメンテナンスにおける長期的な大幅な節約との間でバランスを取りながら、わずかにアグレッシブでない温度で運転する必要があります。

- 運転信頼性の最大化が主な焦点の場合: 計画外のシャットダウンを防ぐために、チューブ表面温度とプロセス圧力を監視する堅牢なシステムと、予測可能でデータに基づいたデコークスケジュールを優先する必要があります。

結局のところ、分解炉をうまく運転することは、プロセス化学と材料工学の間の繊細なバランスを管理する名人芸なのです。

要約表:

| 課題 | 主な詳細 |

|---|---|

| 高温 | 850°Cを超え、熱応力と材料のクリープを引き起こす |

| 短い滞留時間 | ホットゾーンでミリ秒単位、急速な熱伝達を要求 |

| 低い炭化水素分圧 | 水蒸気による希釈が腐食と炭化を加速させる |

| コークス化 | 炭素堆積物がチューブを絶縁し、効率を低下させ、デコークを必要とする |

| 材料の劣化 | 耐久性のためにニッケル・クロム合金と遠心鋳造が必要 |

チューブ炉の分解の課題にお困りですか? KINTEKは、チューブ炉、マッフル炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。強力な深層カスタマイズ機能により、多様な研究室のユニークな実験要件に正確に対応し、効率性、信頼性、長寿命化を向上させます。今すぐお問い合わせいただき、お客様のプロセスを最適化し、極端な運転要求を克服してください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉