単なる加熱を超えて、ボックス炉は、さまざまな特殊な熱処理プロセスを通じて材料特性を根本的に変化させるための精密機器です。熱処理、焼結、ろう付け、合金溶解など、望ましい結果を達成するために温度と雰囲気の精密な制御が不可欠な作業に優れています。

ボックス炉の核心的価値は、単に高温になる能力だけでなく、制御された熱的変革を行う能力にあります。均一で安定した環境を提供することで、製造業者や研究者は、材料の内部構造を予測可能に変化させ、強度、導電性、その他の主要な特性を向上させることができます。

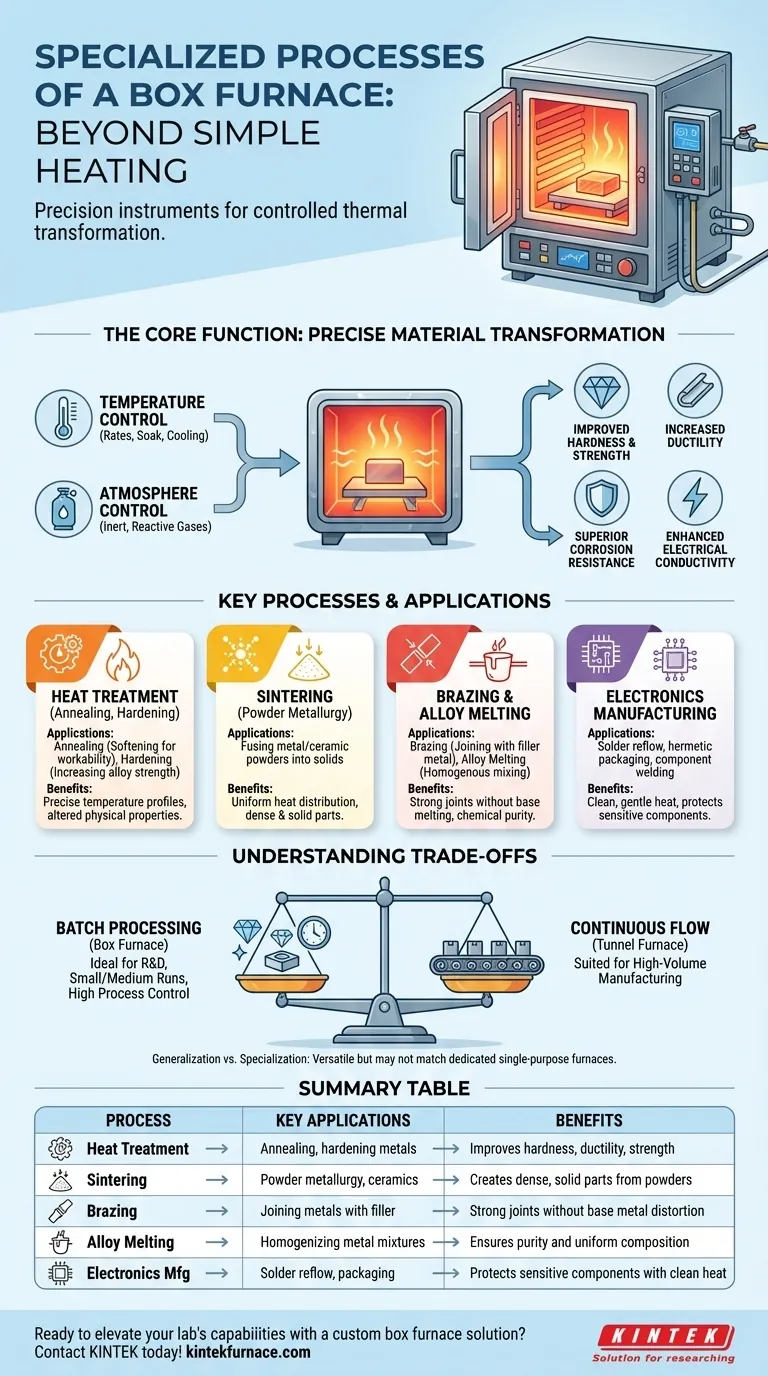

核心機能:精密な材料変革

ボックス炉は、到達する最終温度と同じくらい、加熱および冷却のプロセスが重要である場合に選択されます。その主な利点は、プログラムされた熱サイクルを高い忠実度で実行できることです。

温度と雰囲気の制御

熱処理における最も重要な2つの変数は温度と雰囲気です。ボックス炉は、加熱速度、均熱時間(特定の温度での保持)、および冷却速度を精密にプログラム制御できます。

雰囲気ボックス炉として知られる多くのモデルは、特定のガス(窒素やアルゴンなど)を導入して不活性または反応性の環境を作り出し、酸化やその他の望ましくない化学反応を防ぐこともできます。

特定の材料特性の実現

これらの変数を操作することで、エンジニアは材料に特定の望ましい変化を生じさせることができます。これらの結果には、改善された硬度、増加した延性(破壊せずに変形する能力)、強化された強度、および優れた耐食性または電気伝導性が含まれます。

主要なプロセスとその応用

ボックス炉が提供する精密な制御は、いくつかの要求の厳しい産業および研究用途にとって理想的なツールとなっています。

熱処理:焼きなましと硬化

熱処理は、材料の物理的特性を変化させるために使用されるプロセスの広いカテゴリです。例えば、焼きなましは、金属を加熱し、その後ゆっくりと冷却して硬度を下げ、加工しやすくするプロセスです。

逆に、他の熱処理は、合金の硬度と強度を大幅に増加させるために使用できます。ボックス炉は、これらの変革に必要な正確な温度プロファイルを材料がたどることを保証します。

焼結:粉末を固体に融合する

焼結は、粉末冶金における中心的なプロセスです。圧縮された金属またはセラミック粉末をその融点よりわずかに低い温度まで加熱します。

この温度で、粒子が結合し、固体で密な物体が形成されます。ボックス炉内の均一な熱分布は、コンポーネントのすべての部分が均一に焼結され、弱点が防がれることを保証するために不可欠です。

ろう付けと合金溶解

ろう付けは、融点が低い充填金属を使用して2つの金属片を接合するプロセスです。ボックス炉は、充填材料を溶融させ、基本部品を溶融または変形させることなく強力な接合部を作成するための制御された熱を提供します。

合金溶解の場合、目標は2つ以上の金属の均質な混合物を作成することです。ボックス炉の安定した均一な加熱は、完全な混合と化学的純度を保証します。

エレクトロニクス製造

エレクトロニクス産業では、制御された加熱が不可欠です。ボックス炉は、はんだリフロー、気密封止パッケージング、部品溶接などのプロセスに使用されます。クリーンで穏やかで精密な熱は、敏感なマイクロエレクトロニクス部品を損傷することなく、強力な電気接続を保証します。

トレードオフの理解

信じられないほど汎用性がある一方で、ボックス炉の設計は、その理想的な使用事例を定義する主要なトレードオフを導入します。

バッチ処理 vs. 連続フロー

ボックス炉は、その性質上、バッチ処理ツールです。材料がロードされ、ドアが閉じられ、熱サイクルが実行され、その後、完成したバッチがアンロードされます。

このため、研究開発、中小規模の生産実行、またはプロセスの制御が純粋な量よりも重要な高価値部品の製造に最適です。部品がトンネル炉を継続的に移動するような大量の連続製造ラインには適していません。

汎用性 vs. 専門性

ボックス炉は多くのタスクを実行できますが、高度に専門化された用途では、単一目的のために設計された炉が有利になる場合があります。ボックス炉は優れた汎用性を提供しますが、例えば、専用の真空ろう付け炉の独自の性能特性とは一致しない場合があります。

目標に応じた適切な選択

ボックス炉の選択は、意図する用途と生産規模に完全に依存します。

- 材料の研究開発が主な焦点の場合:ボックス炉は、異なる熱サイクルが材料特性にどのように影響するかをテストするための不可欠で汎用性の高いツールです。

- 特殊な、少量から中量の生産が主な焦点の場合:その再現性とプロセス制御により、焼結、ろう付け、または複雑な熱処理を通じて高品質のコンポーネントを作成するのに理想的です。

- デリケートな部品の組み立てが主な焦点の場合:クリーンで均一で精密に制御された熱を提供する能力は、エレクトロニクスパッケージングやその他の敏感な製造ステップに最適です。

究極的に、ボックス炉は、材料を単に加熱するだけでなく、それを変革する必要があるすべての人にとって強力な装置です。

概要表:

| プロセス | 主な用途 | 利点 |

|---|---|---|

| 熱処理 | 金属の焼きなまし、硬化 | 硬度、延性、強度を向上 |

| 焼結 | 粉末冶金、セラミックス | 粉末から緻密な固形部品を作成 |

| ろう付け | 充填材による金属接合 | 母材を歪ませずに強力な接合 |

| 合金溶解 | 金属混合物の均質化 | 純度と均一な組成を保証 |

| エレクトロニクス製造 | はんだリフロー、パッケージング | クリーンな熱で敏感な部品を保護 |

カスタムボックス炉ソリューションで研究室の能力を向上させる準備はできていますか?

KINTEKは、卓越したR&Dと社内製造を駆使し、多様な研究室向けに調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、熱処理、焼結、ろう付けなど、お客様の独自の実験ニーズに正確に対応する強力な詳細カスタマイズ能力によって補完されています。

今すぐお問い合わせください。優れた材料変革を達成し、研究または生産効率を向上させるお手伝いをいたします!

ビジュアルガイド

関連製品

- 1200℃制御不活性窒素雰囲気炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室のための 1800℃高温マッフル炉