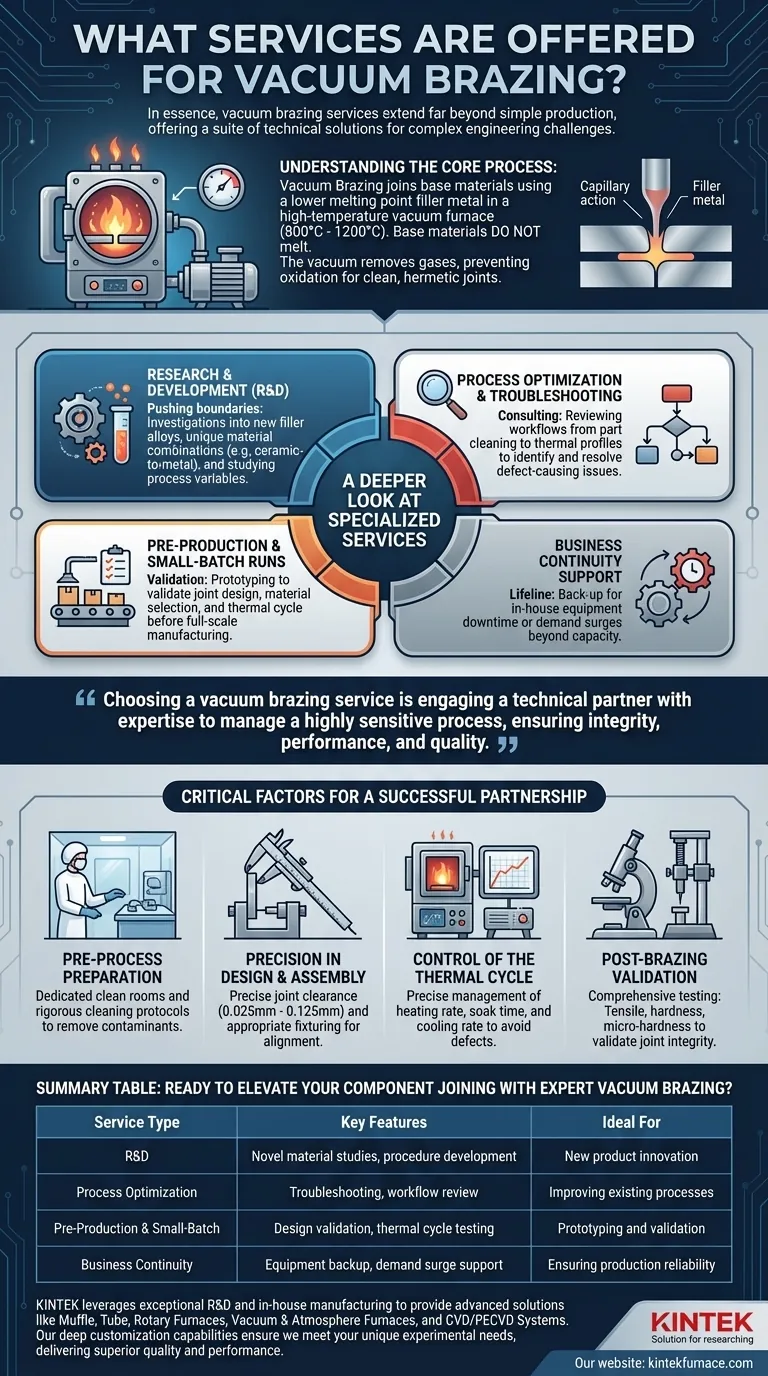

本質的に、真空ろう付けサービスは単なる生産を超え、複雑なエンジニアリング課題に対する一連の技術的ソリューションを提供します。これらのサービスには、新しいアプリケーションのための研究開発(R&D)、プロセスのトラブルシューティングと最適化、設計を検証するための試作、少量バッチの製造、およびお客様自身の設備が利用できない場合の事業継続性サポートが含まれます。

真空ろう付けサービスを選択することは、単に製造工程を外部委託することを意味するのではありません。それは、最終的な接合部品の完全性、性能、および品質を保証するために、非常にデリケートなプロセスを管理するための専門知識を持つ技術パートナーと関わることを意味します。

コアプロセスの理解

サービスを評価する前に、基礎となる技術を理解することが不可欠です。真空ろう付けは、特定の要件と利点を持つ洗練された接合方法です。

真空ろう付けとは何ですか?

真空ろう付けは、融点が低いフィラーメタルを使用して、2つ以上の母材を接合する技術です。アセンブリを高温炉に入れ、フィラーメタルを溶かすために加熱し(通常800°Cから1200°Cの間)、その後、毛細管現象によって接合部に流れ込みます。

重要なのは、母材は溶けず、フィラーメタルのみが溶ける点です。これにより、部品間に強固でクリーンな冶金学的接合が形成されます。

真空の利点

このプロセスを真空中で行うことが決定的な要因です。真空環境は、大気中のガス、主に酸素を除去し、高温サイクル中の酸化物の生成を防ぎます。

その結果、他の方法でしばしば必要とされるろう付け後の洗浄が不要な、非常にクリーンで強力、かつ気密性の高い接合部が得られます。

主要な用途

この技術は、セラミックと金属(セラミック対鋼など)のように、溶接が困難または不可能な異種材料を接合するのに理想的です。また、航空宇宙、医療、および高性能産業用途における複雑なアセンブリの作成にも使用されます。

専門サービスの深掘り

資格のあるサービスプロバイダーが提供するのは、単に炉へのアクセスだけではありません。彼らは製品ライフサイクル全体にわたる専門知識を提供します。

研究開発(R&D)

このサービスは、材料科学の限界を押し広げるプロジェクトを対象としています。これには、新しいフィラー合金(高エントロピー合金など)の研究、独自の材料の組み合わせの手順開発、または水素分圧などのプロセス変数の影響調査が含まれます。

プロセス最適化とトラブルシューティング

一貫性のない結果をもたらす既存のろう付けプロセスがある場合、サービスプロバイダーはコンサルタントとして機能できます。彼らは、部品の洗浄から熱プロファイルに至るまでのワークフロー全体をレビューし、欠陥を引き起こしている問題を特定して解決します。

試作および少量バッチ生産

高価な工具や大規模生産にコミットする前に、サービスを利用して少量の部品バッチを生産できます。これにより、接合部の設計、材料の選択、熱サイクルが検証され、最終製品が性能仕様を満たすことが保証されます。

事業継続性サポート

社内のろう付け設備がメンテナンスで停止している場合や、需要の急増が自社の能力を超えた場合に、これらのサービスは不可欠なライフラインを提供します。

成功するパートナーシップのための重要要素

ろう付け接合部の品質は、多数の変数を細心の注意を払って制御することにかかっています。信頼できるパートナーは、これらの要因に対する習熟度を示す必要があります。

プロセス前の準備

成功は、部品が炉に入るずっと前から始まります。最高レベルのサービスは、専用のクリーンな組立室と、接合を妨げる可能性のある汚染物質を除去するための部品洗浄に関する厳格なプロトコルを備えています。

設計と組立の精度

接合クリアランス、つまり部品間の隙間が極めて重要です。フィラーメタルの適切な毛細管現象を促進するために、正確に制御される必要があります(通常0.025 mmから0.125 mmの間)。サービスプロバイダーはまた、加熱中のアライメントを維持するために適切な治具と積載ツールを使用する必要があります。

熱サイクルの制御

プロバイダーは、正確な熱管理が可能な炉を備えている必要があります。これには、昇温速度、ろう付け温度での保持時間(ソーク時間)、および冷却速度が含まれます。不適切な制御は、歪み、残留応力、さらには亀裂を引き起こす可能性があります。

ろう付け後の検証

完成した部品は、テストされて初めて認定された部品となります。包括的なサービスには、引張試験、硬度試験、微小硬度試験を含む接合部の完全性を検証するための特性評価および試験設備へのアクセスが含まれます。

プロジェクトに最適な選択

パートナーの選択は、彼らの能力を特定の目標と一致させる必要があります。

- 新しい製品開発が主な焦点である場合: 強力なR&D能力、新しい材料に関する実績、および包括的な試験設備を備えたサービスプロバイダーを優先してください。

- 既存プロセスの改善が主な焦点である場合: 冶金学的原理の深い理解を示す、詳細なプロセスレビューとトラブルシューティングを提供するパートナーを探してください。

- 生産のアウトソーシングまたは継続性の確保が主な焦点である場合: 特に清浄度、組立、熱サイクルに対する制御に関して、プロバイダーの品質システムを精査してください。

これらの技術的な柱を理解することで、部品の完全性と成功を保証する真空ろう付けパートナーを自信を持って選択することができます。

要約表:

| サービスタイプ | 主な特徴 | 最適対象 |

|---|---|---|

| R&D | 新規材料研究、手順開発 | 新製品の革新 |

| プロセス最適化 | トラブルシューティング、ワークフローレビュー | 既存プロセスの改善 |

| 試作・少量バッチ | 設計検証、熱サイクル試験 | プロトタイピングと検証 |

| 事業継続性 | 設備バックアップ、需要急増サポート | 生産信頼性の確保 |

専門的な真空ろう付けで部品接合のレベルを上げませんか?KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの先進的なソリューションを提供します。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、優れた品質と性能をお届けします。お客様のプロジェクトをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド