安全性の観点から、プラズマエッチング化学気相堆積法(PECVD)の最も重要な利点は、その劇的に低い動作温度です。極度の熱に頼る従来のプロセスとは異なり、PECVDはプラズマを使用して化学反応を促進するため、熱的危険を根本的に低減し、装置へのストレスを軽減し、熱に弱い材料の処理を可能にします。

薄膜を堆積させるために高温ではなくプラズマを利用することが、PECVDの安全上の利点の核心です。この転換は、作業員やハードウェアを深刻な熱的リスクから保護するだけでなく、高温の代替法では破壊されてしまう材料の完全性も維持します。

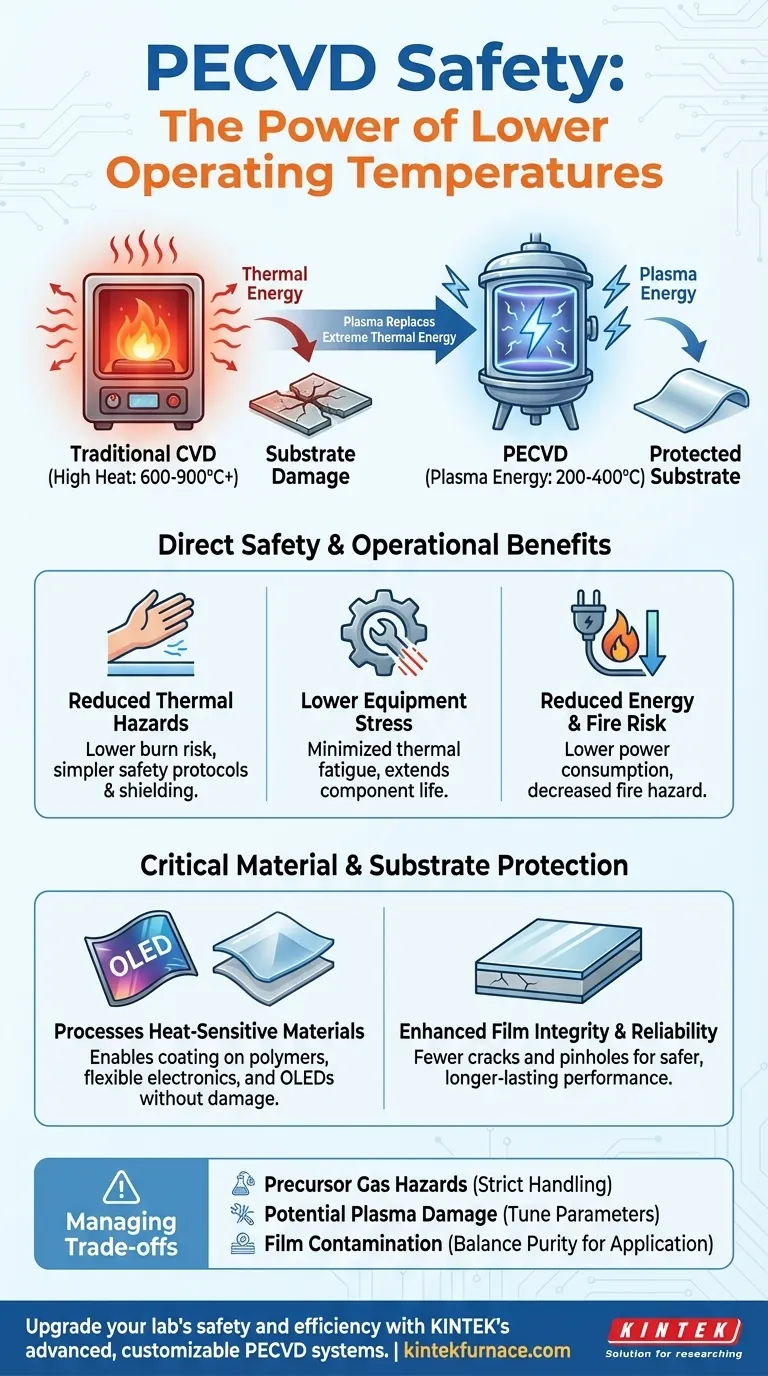

原理:熱エネルギーをプラズマに置き換える

安全への影響を理解するためには、まずPECVDと従来の化学気相堆積法(CVD)の根本的な違いを理解する必要があります。

高温CVDの動作原理

低温CVD(LPCVD)などの従来のプロセスでは、通常600°Cから900°Cを超える極端な高温が必要です。この強烈な熱が、前駆体ガスを分解し、基板上に膜を形成するための化学反応を開始するために必要な熱エネルギーを提供します。

PECVDの代替手段:プラズマからのエネルギー

PECVDは、通常200°Cから400°Cのより低い温度で同じ結果を達成します。これは、異なる形態でエネルギーを導入することによって行われます。電場がプラズマ、つまり高エネルギー電子を含むイオン化ガスを生成します。

これらの電子が前駆体ガス分子と衝突し、高温を必要とせずにそれらを反応性の種に分解します。このプラズマ駆動プロセスが、後続するすべての安全上の利点および材料上の利点の鍵となります。

直接的な安全および運用の利点

低い動作温度は、より安全で管理しやすい運用環境に直接つながります。

熱的危険の低減

800°Cではなく300°Cで動作することにより、作業員の重度の火傷のリスクが大幅に減少します。また、処理装置の周囲に必要な広範な熱シールドや複雑な高温定格の安全インターロックの必要性も軽減されます。

装置への熱応力の低減

極端な熱サイクルは材料の膨張と収縮を引き起こし、反応チャンバー、シール、および発熱体に大きなストレスを与えます。これは材料の疲労につながり、部品故障のリスクを高めます。PECVDの穏やかな条件下では、装置の寿命が延び、プロセスの信頼性が向上します。

エネルギーおよび火災リスクの低減

チャンバーを800°Cに加熱するには大量の電力が必要です。PECVDの低い温度要件は、大幅なエネルギー消費量の削減につながり、ひいては高出力電気システムに伴う固有の火災リスクを低減します。

重要な利点:基板と材料の安全性

オペレーターの安全を超えて、低温プロセスは処理される材料の完全性を保護するために不可欠です。多くの最新のアプリケーションでは、これが最も重要な利点となります。

温度に敏感な基板の保護

PECVDは、高温に耐えられない材料、すなわちポリマー、柔軟なプラスチック、有機エレクトロニクス(OLEDなど)上に高品質の膜を堆積させることを可能にします。これらは従来のCVD反応炉では溶解、反り、または完全に破壊されてしまいます。

膜および基板の劣化の防止

シリコンウェーハのような堅牢な基板であっても、高温はドーパント拡散や誘起膜応力などの望ましくない影響を引き起こす可能性があります。PECVDのより穏やかな熱環境は、下層の特性を維持するのに役立ち、より安定した最終デバイスをもたらします。

膜の完全性と信頼性の向上

PECVDのプロセス条件は、クラックやピンホールが少ない膜をもたらします。クラックが少ない膜は本質的に信頼性が高く、保護コーティングなどのアプリケーションにおいて、耐用年数を通じてより安全です。

トレードオフの理解

熱的に安全である一方で、PECVDは管理しなければならない独自の考慮事項をもたらします。

前駆体ガスの危険性

PECVDは依然として、有毒、引火性、または自然発火性(例:シラン)の可能性がある前駆体ガスに依存しています。熱的リスクは低いですが、化学物質取り扱いのリスクは残ります。厳格なガス取り扱いプロトコル、キャビネット換気、および漏れ検出は不可欠です。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、基板表面を物理的に衝突させることがあります。これは膜密度を向上させる可能性がありますが、非常に敏感な電子デバイス構造に損傷を与える可能性もあります。このトレードオフは、プラズマパラメータを注意深く調整することによって管理する必要があります。

膜汚染

反応がプラズマによって促進されるため、PECVDによって堆積された膜には、前駆体ガスからの水素などの組み込まれた不純物がより高い濃度で含まれることがあります。特定の高純度電子アプリケーションでは、これは高温プロセスによる膜と比較して大きな欠点となる可能性があります。

目標に応じた適切な選択

堆積方法の選択は、特定のアプリケーションの優先順位に完全に依存します。

- 温度に敏感な基板(ポリマーや有機デバイスなど)の処理が主な焦点である場合: PECVDは、基板の破壊を防ぐため、多くの場合唯一実行可能な選択肢となります。

- 作業員の安全確保と設備費用の削減が主な焦点である場合: PECVDは、高温CVDと比較して熱的リスクとエネルギー消費量を大幅に低減します。

- クリティカルなマイクロエレクトロニクス向けに最高の膜純度を達成することが主な焦点である場合: プラズマ誘起損傷や汚染の可能性と、高温LPCVDが依然として好まれる場合があることの利点を比較検討する必要があります。

PECVDが熱エネルギーをプラズマエネルギーに置き換えることを理解することで、安全性、材料適合性、および最終的な膜品質のバランスを適切にとるための情報に基づいた意思決定を行うことができます。

要約表:

| 安全上の利点 | 説明 |

|---|---|

| 熱的危険の低減 | CVDの600°C以上に対し、200°C〜400°Cの温度により火傷のリスクが低減し、安全装置が簡素化されます。 |

| 装置ストレスの低減 | シールやチャンバーなどの部品の熱疲労を最小限に抑えることで、装置寿命を延長します。 |

| エネルギーおよび火災リスクの低減 | 高熱加熱に伴う電力消費と関連する火災の危険を低減します。 |

| 基板の保護 | 熱に弱い材料(例:ポリマー、OLED)を損傷なく処理することを可能にします。 |

| 膜信頼性の向上 | クラックやピンホールの少ない膜を生成し、長期的な安全性と性能を向上させます。 |

KINTEKの先進的なPECVDシステムで、研究室の安全性と効率をアップグレードしましょう! 優れたR&Dと自社製造を活用し、当社はCVD/PECVDシステム、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉など、多様な研究室に高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、熱的リスクを低減し、感度の高い材料を保護する、お客様固有の実験ニーズに正確に対応することが可能です。当社のテーラーメイドソリューションがお客様の業務にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン