真空熱間プレス焼結炉は、Ti/Al2O3複合材料の処理において重要な役割を果たします。これは、これらの異種材料を高性能構造部品に統合するための唯一の信頼できる方法として機能します。

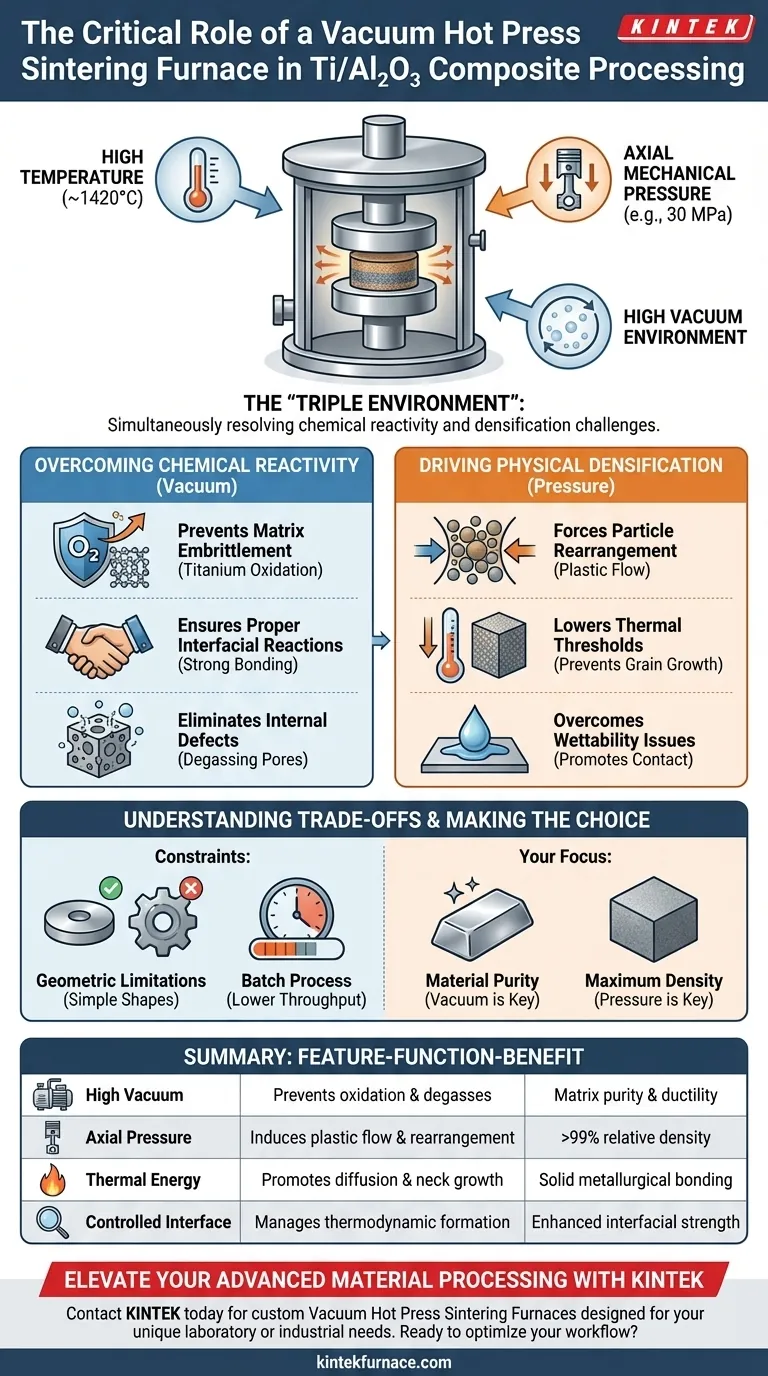

これは、高温(約1420℃)、軸方向の機械的圧力(例:30 MPa)、および高真空の「トリプル環境」を同時に作成することによってこれを達成します。この組み合わせは、この複合材料の処理における2つの根本的な矛盾を解決します。それは、チタンの酸素との極端な反応性と、金属マトリックスを溶融せずにセラミック粒子を緻密化することの固有の難しさです。

主なポイント 熱エネルギーと同時に機械的圧力を加えることで、この装置は粒子再配列と塑性流動を促進し、緻密化に必要な温度を大幅に低下させます。これにより、相対密度が99%に近づく複合材料の製造が可能になり、真空環境はチタンマトリックスの化学的純度と延性を維持します。

化学反応性の克服

チタンは、酸素との親和性が高いため、処理が非常に困難です。炉の真空機能は単なる特徴ではなく、材料の完全性にとって厳格な必要条件です。

マトリックスの脆化防止

焼結に必要な高温では、金属チタンは非常に反応性になります。高真空環境がない場合、チタンはひどく酸化されます。

この酸化は、望ましい金属マトリックスではなく、脆い酸化物層の形成につながります。真空は酸素分圧を低下させ、チタンの延性と純度を維持します。

適切な界面反応の確保

Ti/Al2O3複合材料が効果的に機能するためには、金属とセラミックの間の界面が強くなければなりません。

真空条件は、界面反応が望ましい金属間化合物(Ti3AlまたはTiAlなど)を形成するように熱力学的に進行し、材料を弱める不純物で満たされた酸化物バリアではなく、それを保証します。

内部欠陥の除去

真空は、粉末粒子の間隙に閉じ込められたガスの除去を積極的に促進します。

加熱段階中に粉末プレスを脱ガスすることにより、炉は内部の気孔欠陥を低減します。これは、最終的な機械的特性と界面接着品質の向上に不可欠です。

物理的緻密化の推進

標準的な非加圧焼結は原子拡散のみに依存しており、Al2O3のような硬いセラミック粒子を含む複合材料を完全に緻密化できないことがよくあります。「熱間プレス」機能は、この制限を解決します。

粒子再配列の強制

単軸圧力(例:30 MPa)の印加は、熱エネルギーだけでは提供できない駆動力を作成します。

この圧力は、固体の粒子を物理的に再配列させ、材料の塑性流動を誘発します。これにより、構造内に残る可能性のある空隙や気孔が効果的に満たされます。

熱しきい値の低下

高圧は、緻密化に必要な活性化エネルギーを大幅に低下させます。

これにより、複合材料は、非加圧焼結で必要とされるよりも低い温度(例:1420℃)で、理論密度に近い密度(約99%)に達することができます。低温は過度の結晶粒成長を防ぎ、材料の機械的強度を維持するのに役立ちます。

濡れ性の問題の克服

セラミックは金属に対する濡れ性が低いことがよくあります。

機械的な力は、これらの表面張力の問題を克服し、チタンとアルミナ相間の接触を促進するのに役立ちます。この機械的な補助は、原子拡散とネック成長を促進し、固体金属結合を保証します。

トレードオフの理解

真空熱間プレスは品質面で優れていますが、生産中に計画する必要がある特定の制約があります。

形状の制限

圧力は単軸(上下から)印加されます。

これにより、最終部品の形状は、ディスク、プレート、または円筒のような比較的単純な形状に制限されます。アンダーカットのある複雑な3D形状は、通常、広範な後処理機械加工なしでは不可能です。

スループット対品質

これはバッチプロセスであり、連続プロセスではありません。

真空を引き、質量を加熱し、圧力を印加し、制御された条件下で冷却する必要があるため、サイクル時間は長くなります。密度は優れていますが(99%に近い)、生産速度は従来の焼結方法よりも大幅に低くなります。

目標に合った適切な選択

真空熱間プレス焼結炉は、材料の故障が許されない高性能アプリケーション向けに設計された特殊なツールです。

- 主な焦点が材料の純度である場合:高真空機能は最も重要な機能であり、チタンの酸化を防ぎ、延性があり、破壊耐性のあるマトリックスを保証します。

- 主な焦点が最大密度である場合:軸圧システムが主要な推進力であり、焼結が困難な複合材料で98%以上の相対密度を達成できます。

最終的に、この炉は、化学的にリスクが高く機械的に困難なプロセスを、高密度航空宇宙および構造用複合材料を作成するための、制御可能で再現可能な方法に変換します。

概要表:

| 特徴 | Ti/Al2O3処理における機能 | 主な利点 |

|---|---|---|

| 高真空 | チタンの酸化を防ぎ、粉末を脱ガスする | マトリックスの純度と延性 |

| 軸圧 | 塑性流動と粒子再配列を誘発する | 99%以上の相対密度 |

| 熱エネルギー | 原子拡散とネック成長を促進する | 固体金属結合 |

| 制御された界面 | 熱力学的金属間化合物の形成を管理する | 界面強度の向上 |

KINTEKで高度な材料処理を向上させる

チタンやアルミナのような反応性材料を扱う際には精度が重要です。KINTEKは、複合材料に必要な圧力、温度、真空の同時整合性を提供するように設計された、業界をリードする真空熱間プレス焼結炉を提供しています。

専門的な研究開発と製造に裏打ちされたKINTEKは、お客様固有の研究所または産業ニーズに合わせて完全にカスタマイズ可能なマッフル、チューブ、ロータリー、真空、CVDシステムを提供しています。理論密度に近い密度を目指す場合でも、高純度の金属結合を目指す場合でも、当社の技術チームがお客様のプロジェクトをサポートします。

焼結ワークフローを最適化する準備はできていますか?カスタムソリューションについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 炭化ケイ素(SiC)に対するスパークプラズマ焼結(SPS)システムのユニークな利点は何ですか?SiCの性能を最大化する

- 6061アルミニウム合金の拡散接合におけるHIP装置の役割は何ですか?高信頼性冶金を実現

- Ti-6Al-4Zr-4Nb合金のSPSにおいて、黒鉛型はどのように機能しますか?デュアルアクション焼結をマスターする

- 真空熱間プレス加工の一般的な用途は何ですか?高性能材料に不可欠

- Al0.3CoCrFeNiMo0.75バルク材料の作製において、スパークプラズマ焼結(SPS)システムはどのような役割を果たしますか?

- ADSC合金において、真空熱間プレス炉はどのような重要な役割を果たしますか?理論密度に近い密度と純度を達成する

- 真空熱間プレス技術は、どのような医療用途に役立ちますか?生体適合性インプラントとツールの強化

- 真空熱間プレスにおいて、「最終短時間プレス」が重要なのはなぜですか?最大限の材料密度を引き出す