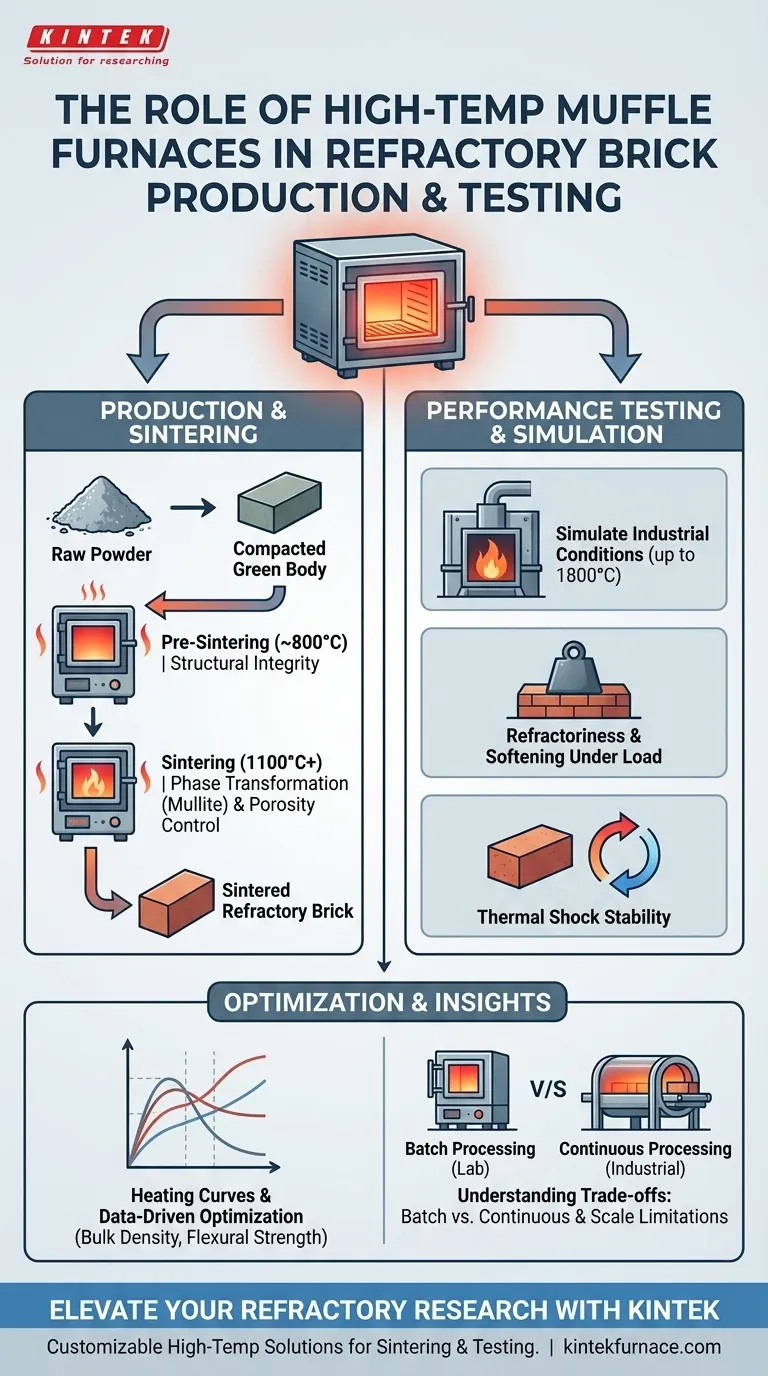

実験用高温マッフル炉は、原材料の配合と産業的実現可能性を結びつける重要な検証ツールとして機能します。 その役割は二重であり、必要な相変化を誘発するためにグリーンボディを焼結する生産ユニットとして、またセメントキルンなどの極端な運転環境を厳密にシミュレートして耐火性や熱衝撃抵抗などの物理的限界を検証する試験場として機能します。

高温マッフル炉の核心的な価値は、産業用キルンの熱強度(1800℃まで)を制御された環境で再現する能力にあり、研究者は加熱曲線と材料の耐久性および構造的完全性との相関関係を正確に把握できます。

生産と焼結における役割

高品質な耐火レンガの製造には、未焼成の圧縮粉末を耐久性のあるセラミック材料に変換するための精密な熱処理が必要です。

構造的完全性のための予備焼結

本焼成の前には、炉はしばしば予備焼結段階に使用され、通常、コールドプレスされたグリーンコンパクトを約800℃まで加熱します。このステップは、大気圧下での粉末粒子の結合を開始します。これにより、コンパクトの構造的完全性が向上し、高圧ホット再プレスなどの後続の焼結プロセスに十分な強度が得られます。

鉱物相変態の促進

一次焼結段階中、炉は安定した熱場を提供し、通常は材料に応じて1000℃から1100℃以上の範囲に保持されます。この持続的な熱は、カオリナイトからメタカオリナイトへ、そして最終的にはムライト結晶相への変換など、重要な鉱物学的変化を促進します。この相変態が、耐火レンガに耐熱性と機械的強度を与えるものです。

微細構造と気孔率の制御

炉の精密な温度制御は、レンガの内部微細構造の進化を直接決定します。熱を操作することにより、エンジニアはムライト結晶の成長を制御し、材料の気孔率を調整できます。これらの要因は、最終的なレンガの密度と断熱特性の主な決定要因です。

性能試験とシミュレーションにおける役割

プロトタイプが作成されると、マッフル炉は生産から厳密な応力試験へと役割を変え、レンガが実際の使用条件に耐えられることを保証します。

産業用キルン条件のシミュレーション

1800℃に達することができる高温マッフル炉は、セメントキルンなどの重工業機器の作業条件をシミュレートするために不可欠です。これにより、研究者は大量生産が開始される前に、材料が現場でどのように動作するかを確認できます。

耐火性と軟化温度の試験

炉は、荷重下での軟化温度を決定するために使用されます。この試験は、レンガが重量を支えながら変形し始める正確な温度を特定します。これは構造用耐火物の重要な安全指標です。また、材料の全体的な耐火性、つまり融解せずに熱に耐える能力も検証します。

熱衝撃安定性

炉は、熱衝撃安定性サイクル実験を可能にします。レンガを急速な加熱および冷却サイクルにさらすことにより、研究者は材料の亀裂や剥離に対する耐性を評価できます。これは、稼働中の産業用炉に見られる温度変動を模倣します。

材料指標の最適化

基本的な焼成を超えて、マッフル炉はデータ駆動型の最適化ツールです。

加熱曲線の確立

研究者は炉を使用して、正確な加熱曲線を設定および実行します。これにより、異なる加熱速度と保持時間が最終製品にどのように影響するかを体系的に研究できます。

温度と性能の相関関係

焼結温度を変化させることにより、エンジニアは熱入力と主要な性能指標の関係をマッピングできます。具体的には、このプロセスは耐火レンガの嵩密度と曲げ強度を最適化するのに役立ち、特定の機械的基準を満たしていることを保証します。

トレードオフの理解

マッフル炉は不可欠ですが、実験室規模の試験に固有の限界を認識することが重要です。

バッチ処理と連続処理

マッフル炉はバッチ処理装置として動作しますが、ほとんどの産業用レンガ製造は連続トンネルキルンで行われます。マッフル炉は材料化学を正確に試験しますが、連続生産ラインの熱勾配や流動する雰囲気を完全に再現できない場合があります。

スケール制限

実験室用炉の「大容量」は相対的なものです。複数のサンプルを同時にテストできますが、フルスケールの生産量を生成することはできません。これらの炉から得られたデータは、より大きな負荷での質量効果が熱分布を変更する可能性があるため、慎重にスケールアップする必要があります。

目標に合わせた適切な選択

高温マッフル炉の有用性を最大化するには、使用法を特定の技術目標に合わせます。

- 主な焦点が材料配合の場合: 1000℃~1100℃の範囲での保持時間精度に焦点を当て、完全な相変態と最適なムライト結晶成長を保証します。

- 主な焦点が品質保証の場合:最大温度能力(1800℃)と熱サイクル機能を優先して、完成品の耐火性と衝撃安定性をストレス試験します。

耐火物製造における最終的な成功は、マッフル炉を単にサンプルを「焼く」だけでなく、産業用キルンに到達する前に材料の限界を体系的にストレス評価および分析するために使用することにかかっています。

概要表:

| 段階 | マッフル炉の役割 | 主な成果 |

|---|---|---|

| 焼結 | 1100℃以上の制御加熱 | ムライト相変態と構造的完全性を促進します。 |

| 相制御 | 持続的な熱場 | 微細構造、気孔率、鉱物学的発達を最適化します。 |

| 性能試験 | 高温シミュレーション(最大1800℃) | 耐火性、荷重下での軟化、熱衝撃安定性を検証します。 |

| 最適化 | 加熱曲線の精度 | データ駆動型試験を通じて嵩密度と曲げ強度を最大化します。 |

KINTEKで耐火物研究をレベルアップ

精密な熱処理は、高性能耐火材料の基盤です。専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、CVDシステム、およびその他の実験用高温炉を包括的に提供しており、すべてお客様固有の焼結および試験ニーズを満たすために完全にカスタマイズ可能です。

材料配合の改良であれ、厳密な熱衝撃シミュレーションであれ、当社の機器はお客様の研究室が必要とする精度と信頼性を保証します。今すぐお問い合わせいただき、お客様の用途に最適な高温ソリューションを見つけてください。

ビジュアルガイド

参考文献

- Samuel Audu Seth, Jacob Jatau. Production and Characterisation of Refractory Bricks for Cement Kiln Burning Zone Application. DOI: 10.11648/j.ie.20250901.13

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- マッフル炉を使用する前に、温度計の指示計はどのように調整すべきですか?正確な温度測定を保証するために

- 工業用マッフル炉は、γ-Al2O3担体の熱処理にどのように貢献しますか?相転移の最適化

- KNNベースセラミック粉末の予備焼結において、高温マッフル炉はどのような役割を果たしますか?主要な合成の洞察

- 典型的なマッフル炉の主要な仕様は何ですか?ラボの効率を高めるための必須ガイド

- マッフル炉の設計は、発熱体の寿命にどのように貢献していますか?保護隔離による寿命延長

- 温度制御に関して、ボックス炉の主要な特徴は何ですか?研究室で正確かつ均一な加熱を実現します。

- バイメタル酸化物CuCo2O4の調製において、マッフル炉での焼成プロセスが必要なのはなぜですか?

- マッフル炉にはどのようなカスタマイズオプションがありますか?最高のパフォーマンスのために炉を調整する