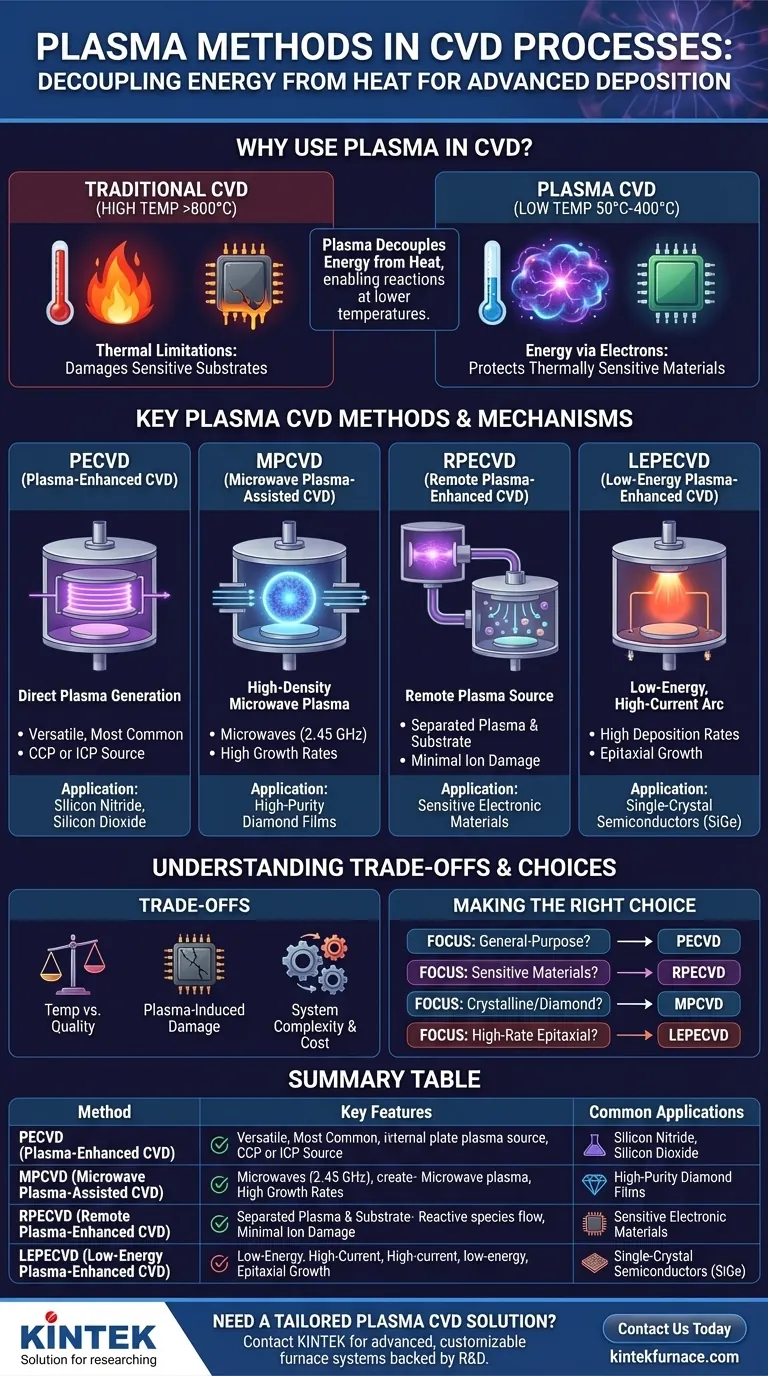

化学気相成長(CVD)で使用される主要なプラズマ法は、プラズマエッチングCVD(PECVD)、マイクロ波プラズマ支援CVD(MPCVD)、リモートプラズマエッチングCVD(RPECVD)、低エネルギープラズマエッチングCVD(LEPECVD)です。これらの技術は、プラズマのエネルギーを利用して化学反応を促進し、従来の熱CVDプロセスよりも大幅に低い温度で高品質な膜堆積を可能にします。

CVDでプラズマを使用する核となる理由は、化学反応のエネルギー源を熱から切り離すことです。電気的に生成されたプラズマを使用して反応性の高いガス種を生成することにより、低温での堆積が可能になり、熱に弱い基板を損傷から保護します。

CVDでプラズマを使用する理由

従来のCVDは、前駆体ガスが反応して固体膜を形成するために必要な活性化エネルギーを得るために、高温(多くの場合800℃超)に依存しています。プラズマの導入は、このエネルギーダイナミクスを根本的に変えます。

熱的制約の克服

ポリマー、特定の半導体、完全に製造された集積回路など、多くの先端材料は、従来のCVDの高温に耐えることができません。それらをそのような熱にさらすと、融解、反り、または劣化を引き起こします。

プラズマは代替のエネルギー経路を提供します。これにより、熱による損傷を引き起こすことなく、これらの感度の高い基板上に高品質で耐久性のある膜を堆積させることが可能になります。

プラズマがエネルギーを供給する方法

プラズマは、中性粒子、イオン、電子、および非常に反応性の高いフリーラジカルの混合物を含む部分的にイオン化されたガスです。CVDチャンバー内では、電場が励起された電子にエネルギーを与え、それらが中性ガス分子と衝突します。

これらの衝突により分子が分解され、堆積に必要な化学的に反応性の高い種が生成されます。エネルギーは熱ではなく励起された電子によって供給されるため、プロセス全体を通常50℃から400℃というはるかに低い温度で実行できます。

主要なプラズマCVD法の内訳

すべてのプラズマCVD技術は基本的な原理を共有していますが、プラズマの生成と制御の方法が異なります。この違いは、結果として得られる膜の特性と適切な用途に大きな影響を与えます。

プラズマエッチングCVD(PECVD)

PECVDは、最も一般的で用途の広いプラズマ堆積技術です。プラズマは堆積チャンバー内で直接生成され、基板はその中に浸されます。

これは通常、容量結合プラズマ(CCP)または誘導結合プラズマ(ICP)を使用して達成されます。PECVDは、半導体製造における窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの材料を堆積させるための主力技術です。

マイクロ波プラズマ支援CVD(MPCVD)

MPCVDは、マイクロ波(通常2.45 GHz)を使用して、非常に高密度のプラズマを生成します。この高い反応性種の濃度により、高い成長速度と高品質な結晶性材料の形成が可能になります。

その最も注目すべき用途は、他のCVD法では達成が難しい高純度ダイヤモンド膜の合成です。

リモートプラズマエッチングCVD(RPECVD)

RPECVDでは、プラズマは別のチャンバーで生成され、反応性の高い種が基板が配置されているメインの堆積チャンバーに流し込まれます。

主な利点は、基板がプラズマの最も高エネルギーな部分と直接接触しないことです。これにより、イオン衝撃による損傷が劇的に減少し、RPECVDは極めて感度の高い電子材料への膜堆積に理想的です。

低エネルギープラズマエッチングCVD(LEPECVD)

LEPECVDは、特にシリコンゲルマニウム(SiGe)などの半導体向けに、高品質な単結晶膜の作製に焦点を当てた特殊なバリエーションです。

これは、低電圧・高電流のアーク放電を使用して、イオン密度は高いがイオンエネルギーは非常に低いプラズマを生成します。この組み合わせにより、成長中の膜の結晶欠陥を最小限に抑えながら、高い堆積速度が可能になります。

トレードオフの理解

プラズマの使用は強力な新しい機能をもたらしますが、管理しなければならない新しい一連のプロセス変数と潜在的な課題ももたらします。

温度 vs. 膜品質

低温プロセスがプラズマCVDの主な利点ですが、低温で堆積された膜は、高温の熱CVDで作られた膜と比較して、密度が低かったり、水素含有量が高かったりする場合があります。膜品質の要件を満たすためには、プロセス最適化が極めて重要です。

プラズマ誘起損傷

PECVDなどの直接プラズマ法では、励起されたイオンが基板に向かって加速され、物理的な損傷を引き起こしたり、膜に欠陥を生成したりする可能性があります。これは、RPECVDのような技術がプラズマ源と基板を分離することで解決するように設計されている主な問題です。

システムの複雑性とコスト

プラズマCVDシステムは、単純な熱CVD炉よりも本質的に複雑です。真空システム、ガスハンドリング、RFまたはマイクロ波電源、インピーダンス整合ネットワークが必要となり、コストとメンテナンス要件が増加します。

用途に応じた適切な選択

適切なプラズマCVD法を選択することは、堆積させる材料と基板の特性に完全に依存します。

- 堅牢な基板への汎用的な堆積が主な焦点の場合: 標準的なPECVDは、一般的な誘電体膜に対して、性能、柔軟性、コストの最良のバランスを提供します。

- 極めて感度の高い電子材料への堆積が主な焦点の場合: RPECVDは、プラズマ誘起損傷を最小限に抑えるように特化して設計されているため、優れた選択肢となります。

- ダイヤモンドのような高純度結晶膜の成長が主な焦点の場合: MPCVDは、要求される高密度プラズマを生成できるため、業界標準です。

- 高レートのエピタキシャル半導体成長が主な焦点の場合: LEPECVDは、欠陥の少ない高品質な結晶層を作成するための独自の機能を提供します。

結局のところ、適切なプラズマ技術の選択は、そのツールの特定のエネルギー伝達メカニズムを、材料と基板の要求に合わせることにかかっています。

サマリーテーブル:

| プラズマCVD法 | 主な特徴 | 一般的な用途 |

|---|---|---|

| PECVD | 直接プラズマ生成、多用途 | 半導体における窒化ケイ素、二酸化ケイ素 |

| MPCVD | 高密度プラズマ、高成長率 | 高純度ダイヤモンド膜 |

| RPECVD | リモートプラズマ、基板損傷を最小限に抑える | 感度の高い電子材料 |

| LEPECVD | 低イオンエネルギー、高堆積速度 | SiGeなどの単結晶半導体 |

研究室向けにカスタマイズされたプラズマCVDソリューションをお探しですか? KINTEKでは、CVD/PECVDセットアップを含む高度な高温炉システムを、優れた研究開発と社内製造を背景に専門としています。当社の深いカスタマイズ能力により、感度の高い基板を扱う場合でも、高純度膜を要求される場合でも、お客様固有の実験ニーズとの正確な整合性を保証します。優れた結果を達成し、堆積プロセスを強化するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン