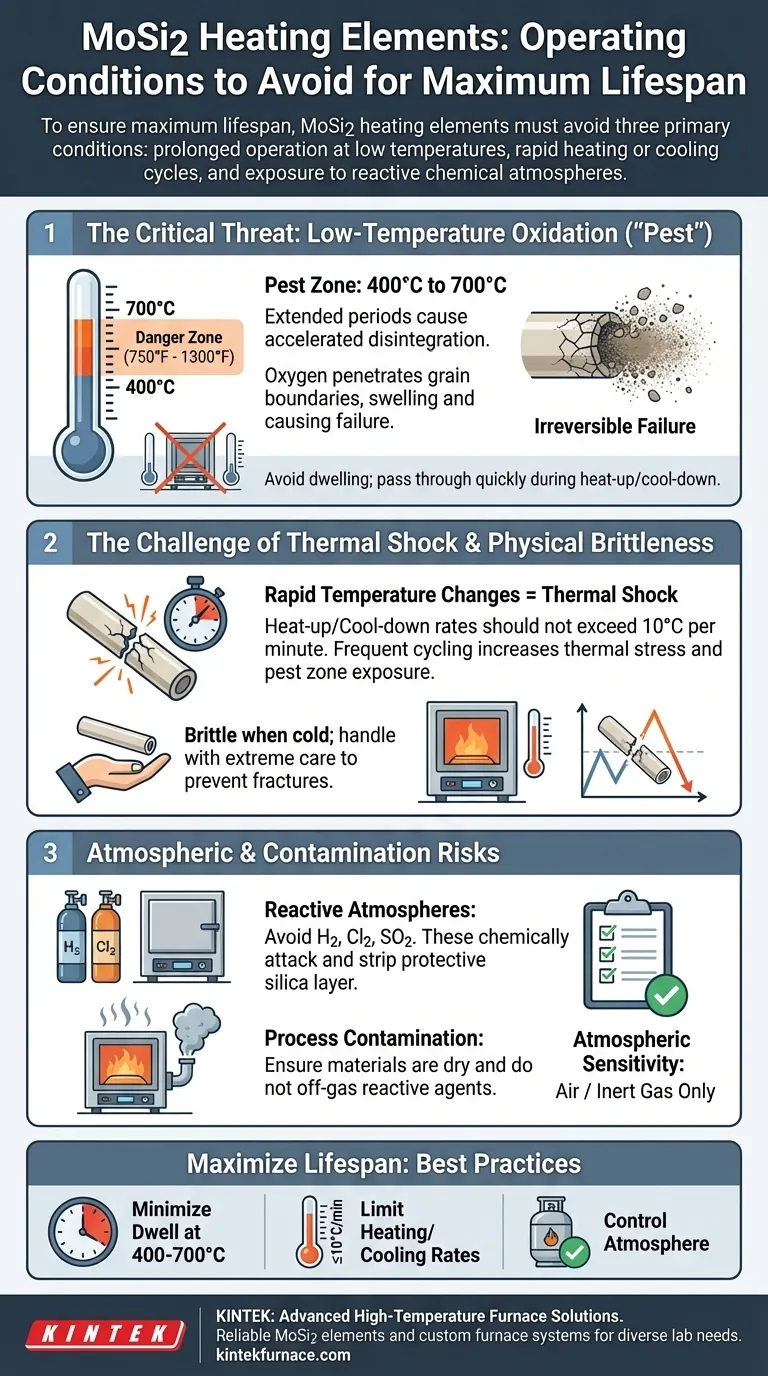

寿命を最大限に延ばすため、MoSi2発熱体は3つの主要な条件を避ける必要があります。それは、低温(400~700℃)での長時間の運転、急激な加熱または冷却サイクル、そして反応性化学雰囲気への暴露です。これらの条件は、材料固有の弱点を悪用し、劣化を加速させ、早期故障につながります。

二ケイ化モリブデン(MoSi2)は、非常に高い温度で安定した連続運転のために設計された特殊な材料です。その主な故障モードは、ピーク定格での過剰使用ではなく、理想的な範囲外での不適切な運転、特に低温および熱サイクル中の運転によって引き起こされます。

重大な脅威:低温酸化(「ペスト」)

MoSi2発熱体にとって最も誤解され、損傷を与える条件は、特定の低温範囲での長時間の運転です。この現象は一般に「ペスト」または「ペスト酸化」として知られています。

「ペスト」ゾーンの定義:400℃から700℃

これらの発熱体は1500℃を超える温度で優れた性能を発揮しますが、約400℃から700℃(750°Fから1300°F)の範囲に維持されると非常に脆弱になります。

加熱または冷却中にこの範囲を通過することは正常ですが、数時間または数日間その範囲に留まることは破壊的です。

なぜ起こるのか:加速された崩壊

非常に高い温度では、MoSi2は安定した保護的な石英ガラス(SiO2)層を形成し、それ以上の酸化を防ぎます。

しかし、「ペスト」ゾーンでは、酸化速度がこの保護層が形成される速度よりも速くなります。酸素が材料の粒界に浸透し、材料が膨張してMoO3とシリカの粉末に崩壊します。

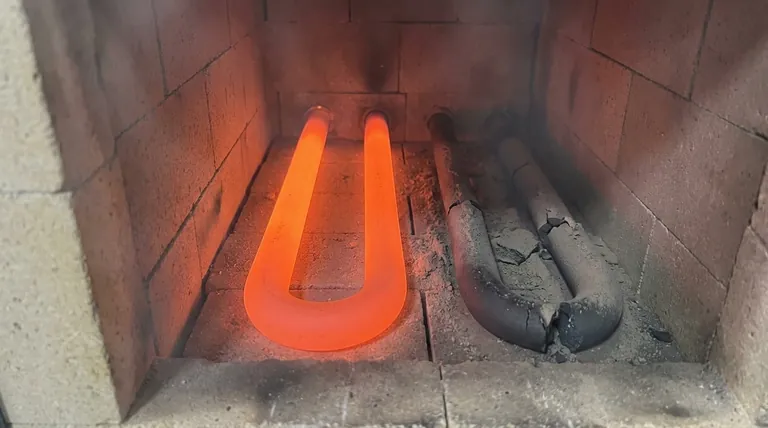

影響:発熱体の不可逆的な故障

このプロセスは、発熱体を内部から物理的に破壊し、薄く、脆くし、最終的に故障させます。この種の損傷は不可逆的であり、低温で頻繁にアイドリングされる炉の早期故障の一般的な原因です。

熱衝撃と物理的脆性の課題

MoSi2はセラミック材料であり、セラミックと同様の挙動を示します。高温では優れた強度を持ちますが、不適切な条件下では非常に脆いです。

室温での脆性

MoSi2発熱体は冷えているとき、非常に脆いため、細心の注意を払って取り扱う必要があります。落としたり、ぶつけたり、不適切に取り付けたりすると、簡単に亀裂が生じ、加熱時に即座に故障する可能性があります。

加熱および冷却速度の管理

急激な温度変化は、セラミック材料内に巨大な内部応力を生み出します。急激な加熱または冷却は、発熱体に亀裂を生じさせる可能性があります。

熱衝撃を防ぐための最善策として、加熱および冷却速度は毎分10℃を超えないようにしてください。

頻繁なサイクルの問題

炉を頻繁にオンオフすることは、2つの理由で有害です。第一に、発熱体を繰り返し熱応力にさらします。第二に、各サイクルで危険な「ペスト」ゾーンを通過することを強制し、時間の経過とともに損傷が蓄積されます。

トレードオフと汚染リスクの理解

MoSi2発熱体は非常に高性能ですが、普遍的に適用できるわけではありません。その性能は、クリーンで管理された環境に大きく依存します。

雰囲気感度

MoSi2発熱体は、空気または不活性ガス雰囲気で動作するように設計されています。特定の反応性ガスが存在すると、発熱体を化学的に攻撃し、破壊します。

避けるべきガスには、水素(H2)、塩素(Cl2)、硫黄化合物(SO2)が含まれます。これらの物質は材料と反応し、保護的なシリカ層を剥ぎ取ります。

プロセス汚染

炉内に導入される化学物質も発熱体を損傷する可能性があります。技術者は、製品(着色ジルコニアなど)に使用される材料、塗料、またはバインダーが完全に乾燥しており、加熱中に反応性物質を放出しないことを確認する必要があります。

電力制御の複雑さ

MoSi2の電気抵抗は温度によって大きく変化します。これは、発熱体が冷えているときの高い初期電流を管理するために、通常、降圧トランスとSCR(サイリスタ)を使用した洗練された電力制御システムを必要とします。これは、より単純な発熱体と比較してコストと複雑さを増します。

発熱体の寿命を最大化する方法

あなたの運用戦略は、材料固有の性質によって決定されるべきです。その限界を尊重することで、その卓越した高温性能と長寿命を引き出すことができます。

- プロセス安定性を最優先する場合:可能な限り頻繁なシャットダウンを避け、炉を目標の高温で連続運転してください。

- 断続的な使用を伴うプロセスの場合:コントローラーをプログラムし、400~700℃の「ペスト」ゾーンを安全に可能な限り迅速に加熱および冷却するように設定してください。

- 発熱体の取り扱いまたは設置の場合:室温のときは特に、壊れやすいセラミックと同様に細心の注意を払って取り扱ってください。

- プロセスを設計する場合:炉の雰囲気を厳密に管理し、加熱される材料が反応性化学物質を放出しないことを確認してください。

MoSi2が単純な抵抗器ではなく、高性能特殊セラミックであることを理解することが、信頼性の高い長寿命な運転を実現するための鍵です。

要約表:

| 避けるべき条件 | MoSi2発熱体への影響 | 推奨される実践 |

|---|---|---|

| 400~700℃での長時間の運転 | 酸化と崩壊の加速(ペスト化) | この範囲での滞留時間を最小限に抑え、迅速に通過する |

| 急激な加熱/冷却サイクル | 熱衝撃による亀裂 | 速度を毎分10℃以下に制限する |

| 反応性雰囲気(例:H2、Cl2、SO2)への暴露 | 化学的攻撃と保護層の破壊 | 空気または不活性ガスのみで使用し、炉の環境を制御する |

KINTEKの高度な高温炉ソリューションで、ラボの効率を最大限に高めましょう!卓越した研究開発と自社製造を駆使し、多様なラボに信頼性の高いMoSi2発熱体とカスタム炉システム(マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど)を提供しています。当社の深いカスタマイズ能力により、お客様独自の実験ニーズに正確に合致させ、性能と耐久性を向上させます。今すぐお問い合わせください。高温プロセスをサポートし、機器の寿命を延ばす方法についてご相談ください!

ビジュアルガイド