真空炉の主な材料的な制限は、高蒸気圧の材料を処理するのには適していないことです。亜鉛、鉛、マンガン、銅、クロムなどの元素は、真空下での高温でガス化することがあり、これは脱ガスとして知られています。この蒸発は、加工品の表面組成を変化させ、炉の内部を汚染し、部品と機器の両方を危険にさらす可能性があります。

真空炉運転の核心的な課題は、材料の選択にとどまりません。汚染のない環境の絶対的な必要性と、真空を生成することに内在する材料蒸発の重大なリスクおよび高い運転コストとのバランスを取る必要があります。

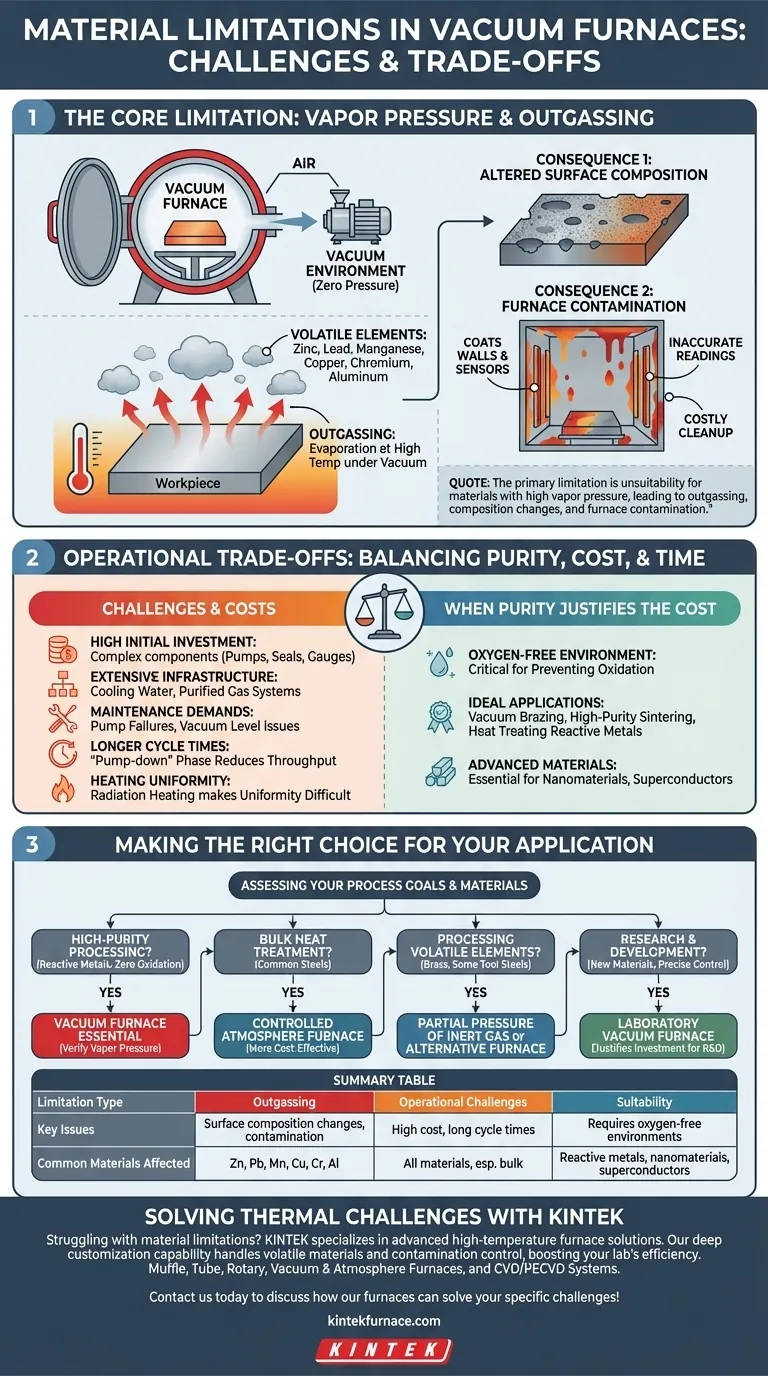

核心的な制限:蒸気圧と脱ガス

真空炉のユニークな環境は、その最大の強みであると同時に、その主な制限の源でもあります。大気ガスを除去することで、非常に純粋な熱処理が可能になりますが、高温での材料の挙動も根本的に変化します。

高蒸気圧が問題となる理由

真空下では、材料にかかる圧力は事実上ゼロです。これにより、元素が「沸騰」または蒸発する温度が劇的に低下します。

高い飽和蒸気圧を持つ材料はこの影響を受けやすいです。炉が加熱されると、これらの揮発性元素はガスに変わり、加工品の表面から離れます。これには、亜鉛、鉛、マンガンなどの一般的な合金元素や、特定の条件下ではアルミニウムや銅などの卑金属も含まれます。

脱ガスの結果

脱ガスは些細な問題ではありません。プロセスと機器に連鎖的な悪影響を及ぼします。

第一に、材料の組成が変化します。表面から主要な合金元素が失われると、加工品が望ましい冶金特性を達成できなくなる可能性があります。

第二に、蒸発した金属蒸気が炉の内部を汚染します。これは、冷却された壁、発熱体、熱電対などの重要なセンサーをコーティングします。これにより、不正確な温度測定、短絡、コストのかかる時間のかかる清掃につながる可能性があります。

運転上のトレードオフの理解

材料適合性に加えて、真空炉は大気炉とは大きく異なる特有の運転上および財務上の考慮事項をもたらします。それらを使用するという決定は、これらの現実を考慮に入れる必要があります。

高額な初期投資とメンテナンス

真空炉は複雑な機械です。その高コストは、真空ポンプ、ゲージ、高気密シールなどの精密部品の必要性から生じます。

また、冷却水システムや精製ガスシステムなど、広範なサポートインフラストラクチャも必要です。この複雑さがメンテナンスの要求を高め、ポンプの故障や真空レベルの不整合などの問題が発生する可能性があります。

プロセスの課題:加熱とサイクル時間

真空中の加熱は主に放射によって行われます。これは、対流による熱伝達のための空気が存在しないためです。これにより、特別な工具と慎重なプロセス設計なしに、大型または幾何学的に複雑な部品全体に均一な加熱を達成することが困難になる場合があります。

さらに、各サイクルには、空気を除去して目標の真空レベルを達成するための「排気」フェーズが必要です。これにより、大気炉と比較して大幅な時間が追加され、全体のスループットが低下します。

純度がコストに見合う場合

これらの課題にもかかわらず、特定の用途にとってその利点は議論の余地がありません。真空炉は完全に酸素のない環境を提供し、これは敏感な材料の酸化を防ぐために不可欠です。

これにより、真空ろう付け、高純度焼結、反応性金属の熱処理などのプロセスに最適です。ナノマテリアルや超伝導体などの先端材料にとって、この清浄な環境は単なる利点ではなく、それらの形成のための要件です。

アプリケーションに適した選択を行う

適切な熱処理技術を選択するには、材料、プロセスの目標、予算を冷静に評価する必要があります。

- 高純度処理が主な焦点である場合: 真空炉は、反応性金属や表面酸化が許容されない部品には不可欠ですが、まず材料の蒸気圧特性を確認する必要があります。

- 一般的な鋼のバルク熱処理が主な焦点である場合: 真空炉のコスト、複雑さ、サイクル時間は不必要かもしれません。制御雰囲気炉の方が実用的で費用対効果の高い選択肢となることがよくあります。

- 揮発性元素を含む材料(例:真鍮、一部の工具鋼)を処理している場合: 蒸発を抑制するために不活性ガスの分圧を導入できる炉を使用するか、代替の炉技術を完全に選択する必要があります。

- 研究開発が主な焦点である場合: 研究室用真空炉は、新しい材料を作成するために必要な正確で再現性のある制御を提供し、小規模で高価値の作業への投資を正当化します。

結局のところ、真空炉を選択するには、材料の特性と、プロセスの純度と制御に対する厳格な要求を慎重に評価する必要があります。

要約表:

| 制限タイプ | 主な問題 | 影響を受ける一般的な材料 |

|---|---|---|

| 材料適合性 | 脱ガス、表面組成の変化、炉の汚染 | 亜鉛、鉛、マンガン、銅、クロム、アルミニウム |

| 運転上の課題 | 高コスト、長いサイクル時間、加熱均一性の問題 | バルク処理におけるすべての材料 |

| 適合性 | 純度のために酸素を含まない環境が必要 | 反応性金属、ナノマテリアル、超伝導体 |

熱処理プロセスにおける材料の制限に苦労していませんか? KINTEKは、お客様の独自のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。当社の強力な高度なカスタマイズ機能により、揮発性材料の正確な取り扱いと汚染制御が保証され、研究室の効率と結果が向上します。今すぐお問い合わせいただき、当社の炉がお客様特有の課題をどのように解決し、生産性を向上させるかをご相談ください!

ビジュアルガイド