マッフル炉の寿命を大幅に延ばすには、定期的な物理的検査と規律ある運転習慣を組み合わせる必要があります。これには、発熱体のチャンバーの摩耗を定期的にチェックすること、温度精度を確認すること、メーカーのサービス間隔を厳守することが含まれます。最も重要なのは、炉を定格最高温度より少なくとも50°C低い温度で運転することが、コアコンポーネントを維持するための最も効果的な戦略の1つです。

マッフル炉の長寿命は、事後対応的な修理よりも、プロアクティブなケアによって決まります。定期的な検査は不可欠ですが、日常の運転上の選択—特に最高温度での運転や熱衝撃を避けること—が、早期故障を防ぐ上で最も大きな影響を与えます。

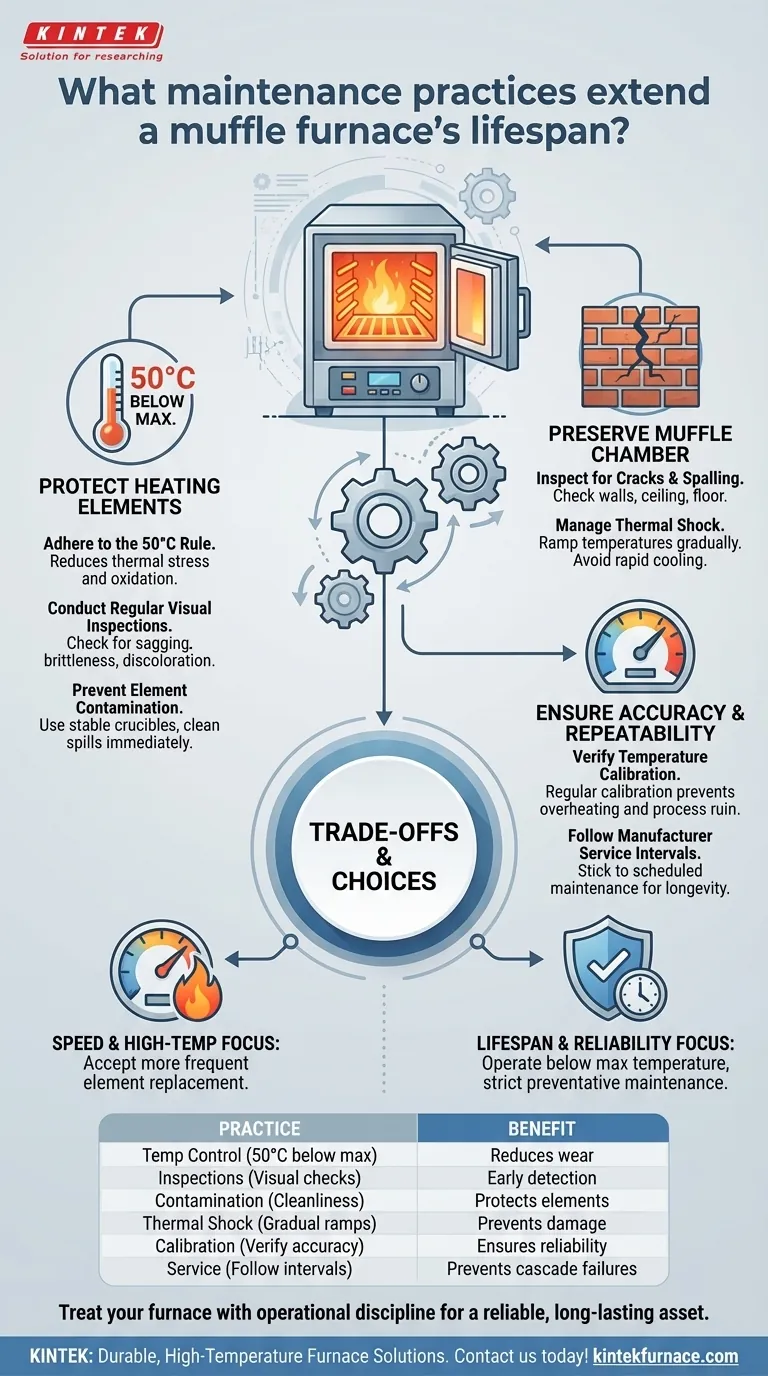

炉の心臓部を保護する:発熱体

発熱体は、マッフル炉で最も故障しやすい箇所です。その寿命は、温度、雰囲気、物理的状態の組み合わせに直接関係しています。

50°Cルールの順守

素子の長寿命にとって最も重要な実践は、炉を絶対的な限界以下で運転することです。定格最高温度で炉を運転することは、車のエンジンをレッドラインで運転し続けるようなものであり、摩耗を加速させます。

最高温度より少なくとも50°C低い温度で運転することで、素子配線の熱応力と酸化率が劇的に低下し、サービス寿命が大幅に延びます。

定期的な目視検査の実施

素子は時間とともに劣化します。摩耗の兆候を積極的に探すことで、重要なプロセスの最中に予期せぬ故障に見舞われるのではなく、交換を計画することができます。

たるみ、脆さ、変色などの一般的な兆候を探してください。目に見える断裂や著しい薄化がある場合は、素子に直ちに対処する必要があります。

素子の汚染を防ぐ

異物は発熱体にとって致命的となる可能性があります。こぼれたものや特定の試料からの蒸気でさえ、素子材料を化学的に攻撃し、急速な故障を引き起こす可能性があります。

すべての試料が適切で安定したるつぼに入れられていることを確認してください。炉の床にこぼれたものや破片は、安全に冷えたら直ちに清掃してください。

コア構造の維持:マッフルチャンバー

断熱チャンバー、すなわち「マッフル」は、温度安定性と効率にとって極めて重要です。チャンバーの損傷はシステム全体を損ないます。

亀裂と剥離の検査

チャンバーの耐火材料は、機械的ストレスと繰り返しの加熱サイクルによる損傷を受けやすいです。

チャンバーの壁、天井、床に亀裂、欠け、または剥離(表面の剥がれ)がないかを定期的にチェックしてください。小さな亀裂は成長し、断熱不良、加熱効率の低下、そして発熱体が損傷を受ける可能性につながる可能性があります。

熱衝撃の管理

急激な温度変化は、耐火材料に大きなストレスを与え、亀裂を引き起こします。できる限り、温度を徐々に昇降させてください。高温で炉のドアを長時間開けたままにすると、冷たい空気の流入により損傷を引き起こす熱衝撃が発生する可能性があるため、避けてください。

精度と再現性の確保

長寿命の炉も、その結果が信頼できなければ役に立ちません。校正とサービススケジュールへの準拠は、炉が期待どおりに機能することを保証します。

温度校正の確認

内部温度を読み取る熱電対は時間とともにずれが生じる可能性があります。校正されていない炉は、表示されているよりもはるかに高温または低温で運転されている可能性があります。

表示よりも高温で運転すると、プロセスの結果が台無しになるだけでなく、意図せず発熱体に過度のストレスがかかり、寿命が短くなります。正確性と長寿命の両方のために、認定された測定器による定期的な校正が不可欠です。

メーカーのサービス間隔に従う

炉の取扱説明書が決定的なガイドです。これには、お使いのモデルに合わせて調整された特定のメンテナンス作業のスケジュールが含まれています。

これらの推奨事項に従うことで、摩耗部品がチェックされ、連鎖的な故障を引き起こす前に交換されることが保証され、より大きな投資を保護します。

トレードオフの理解

すべての運用上の決定には、性能と機器の寿命のバランスがあります。

性能 対 長寿命

最高温度での運転と発熱体の寿命の間には直接的なトレードオフがあります。プロセスが炉の最高温度を絶対的に必要とする場合は、素子の交換がより頻繁な運用コストになることを受け入れる必要があります。それに応じて予算を組み、計画を立ててください。

メンテナンスコスト 対 故障コスト

予防的メンテナンスには、時間と部品のコストがかかります。しかし、このコストは、予期せぬ壊滅的な故障のコストよりもほとんどの場合低くなります。

プロセス途中の故障は、試料の損失、プロジェクトの遅延、高額な緊急修理につながる可能性があります。定期的なメンテナンスは、運用の安定性への投資です。

アプリケーションに合った選択をする

メンテナンス戦略は、主要な運用目標と一致させる必要があります。

- 主な焦点が最大の寿命と信頼性である場合:常に最高温度より少なくとも50°C低く運転し、検査と校正のための厳格な予防的メンテナンススケジュールを実装します。

- 主な焦点がスピードと高温処理である場合:発熱体が寿命の短い消耗部品であることを受け入れ、計画外のダウンタイムを避けるために、より頻繁な交換の予算を立ててください。

結局のところ、運用上の規律をもって炉を扱うことが、炉が信頼性が高く長持ちする資産であり続けるための最も確実な道です。

要約表:

| メンテナンスプラクティス | 主なアクション | 利点 |

|---|---|---|

| 温度制御 | 最高温度より少なくとも50°C低く運転する | 熱応力と素子の摩耗を軽減する |

| 目視検査 | たるみ、脆さ、亀裂をチェックする | 摩耗や損傷の早期発見 |

| 汚染防止 | 安定したるつぼを使用し、こぼれたものを清掃する | 化学的攻撃から発熱体を保護する |

| 熱衝撃管理 | 温度を徐々に昇降させる | 耐火材の亀裂やチャンバーの損傷を防ぐ |

| 校正 | 温度精度を定期的に確認する | 信頼性の高い結果を保証し、過熱を防ぐ |

| サービス間隔 | メーカーのスケジュールに従う | 連鎖故障を防ぎ、長寿命を保証する |

高耐久性のマッフル炉で研究室の効率を高める準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深層カスタマイズ機能によって裏打ちされており、お客様固有の実験要件に正確に対応します。機器の故障で足を止めないでください—当社の信頼性の高い炉が寿命を延ばし、生産性を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド