真空焼入れ炉の効果的なメンテナンスは単一の作業ではなく、3つの核となる柱に基づいた体系的なプロセスです。過熱を防ぐための水冷システムの定期的な点検、製品汚染を避けるための真空チャンバーの綿密な清掃、そして運転の完全性と安全性を確保するための真空ポンプから熱電対に至るまでの全システムコンポーネントの一貫した検証が必要です。

真空炉メンテナンスの目標は、単に壊れたものを修理することではなく、高度に制御された環境を作り出すことです。真の信頼性は、生産に影響が出る前に故障を防ぐために、真空の完全性、熱精度、システム清浄度を積極的に管理することから生まれます。

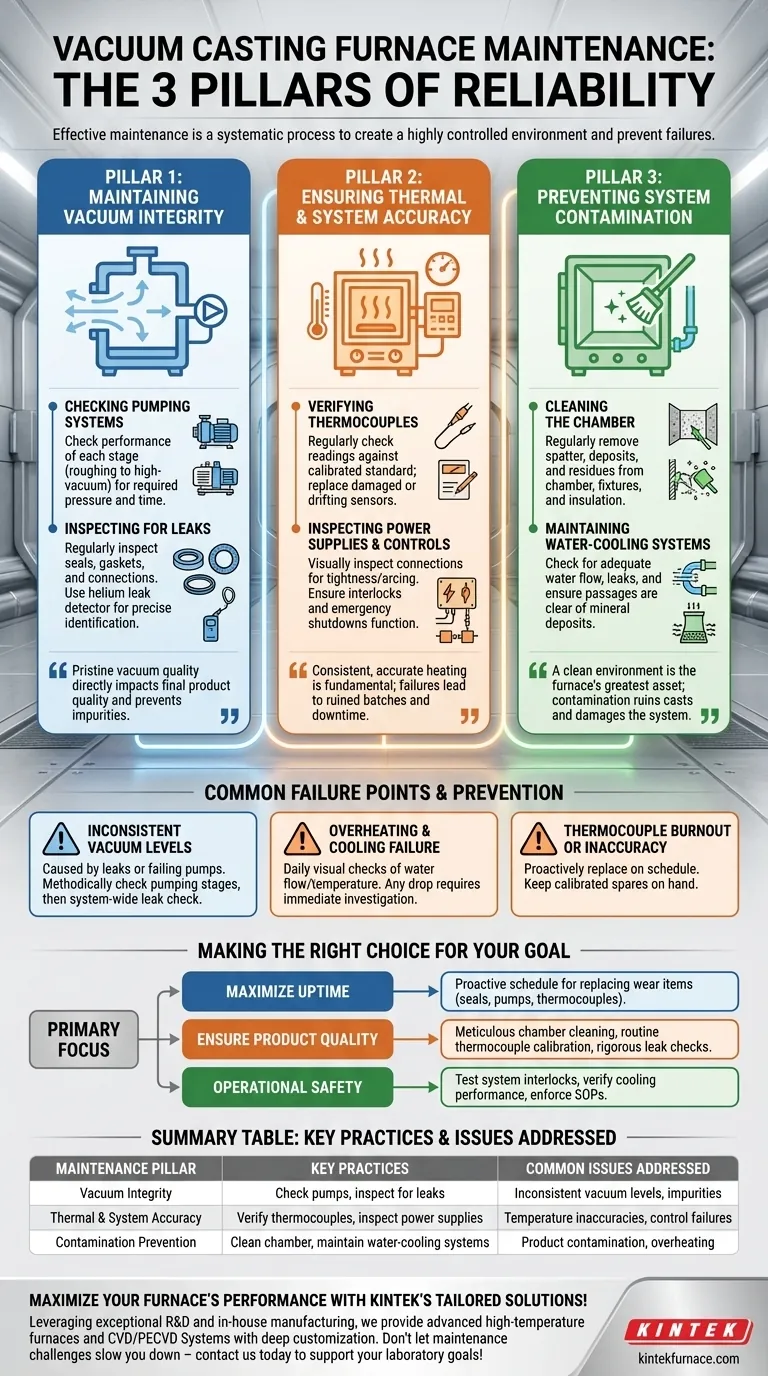

炉の信頼性の3つの柱

堅牢なメンテナンスプログラムは、真空焼入れ炉の性能と寿命を決定する3つの重要なシステムに焦点を当てることで最もよく理解できます。

柱1:真空の完全性の維持

真空の質は最終製品の品質に直接影響します。真空システムでのいかなる侵害も、不純物や欠陥を引き起こす可能性があります。

ポンプシステムの点検

真空ポンプはシステムの心臓部です。メンテナンスには、粗引きポンプから高真空ポンプまでの各ポンプ段階の性能を確認し、規定時間内に要求される圧力レベルに到達することを確認することが含まれます。

リークの検査

わずかなリークでさえ、真空環境を劣化させる可能性があります。摩耗や損傷の兆候がないか、すべてのシール、ガスケット、接続部を定期的に検査してください。ヘリウムリークディテクターを使用して、システム内のリーク箇所を正確に特定することができます。

柱2:熱的およびシステム精度の確保

一貫した正確な加熱は、鋳造プロセスにとって不可欠です。熱システムまたは制御システムの障害は、バッチの不良や深刻なダウンタイムにつながる可能性があります。

熱電対の検証

熱電対は正確な温度測定に不可欠ですが、特に特定の材料からの高蒸気圧にさらされると、故障したりドリフトしたりすることがあります。標準校正済みのものと比較して定期的に読み取り値をチェックし、損傷または不正確なものは交換してください。

電源装置と制御装置の検査

電源装置と発熱体は重要なコンポーネントです。接続部がしっかりと締まっているか、アーク放電や過熱の兆候がないかを目視で検査してください。すべての制御システムのインターロックと緊急停止が正しく機能していることを確認してください。

柱3:システム汚染の防止

真空炉内の清浄な環境は最大の資産です。汚染は鋳造物を台無しにし、炉自体を損傷させる可能性があります。

チャンバーの清掃

真空チャンバーは完璧に清潔に保たれなければなりません。チャンバー壁、治具、断熱材から飛び散ったもの、堆積物、残留物を定期的に除去してください。これにより、真空レベルを損ない溶解物を汚染する可能性のあるアウトガスを防ぎます。

水冷システムの維持

水冷システムは、炉殻と重要コンポーネントの過熱を防ぎます。水流が十分であるか、漏れがないか、また冷却を妨げる可能性のある鉱物堆積物や閉塞がないか、水路を定期的に確認してください。

一般的な故障箇所とその回避方法

一般的な問題を理解することは、最も重要な箇所にメンテナンス作業を集中させるのに役立ちます。これらの領域を無視することは、費用のかかるダウンタイムへの最短経路です。

一貫性のない真空レベル

炉が目標の真空レベルに到達したり維持したりするのに苦労している場合、問題はほぼ常にリークまたは故障しているポンプです。ポンプが正しく機能している場合は、ポンプの各段階を体系的に確認した後、システム全体のリークチェックに進みます。

過熱と冷却の失敗

冷却システムの壊滅的な故障は、炉に修復不可能な損傷を与える可能性があります。水流と温度の毎日の目視チェックは必須です。圧力または流量のわずかな低下でも、直ちに調査を開始する必要があります。

熱電対の焼き切れまたは不正確さ

熱電対の突然の故障は、進行中のバッチをスクラップする可能性があります。特に摩耗の激しい用途では、摩耗部品を定期的に交換する予防的なスケジュールを組む方が、故障に対応するよりもはるかに安価です。校正済みの予備品は常に手元に用意してください。

目標に合った適切な選択を行う

メンテナンス戦略は、主要な運用上の優先順位と一致させる必要があります。

- アップタイムの最大化が最優先事項の場合: シール、ポンプ、熱電対などの摩耗部品が故障する前に交換するための予防的なスケジュールを優先してください。

- 製品の品質確保が最優先事項の場合: 綿密なチャンバー清掃、定期的な熱電対の校正、厳格な真空リークチェックに重点を置いてください。

- 運用の安全性が最優先事項の場合: システムインターロックのテスト、冷却システムの性能検証、標準化された運用手順(SOP)の実施に注力してください。

結局のところ、一貫したメンテナンスは信頼性への投資であり、炉が予測不可能な変数ではなく、精密機器として機能することを保証します。

要約表:

| メンテナンスの柱 | 主要な手順 | 対処する一般的な問題 |

|---|---|---|

| 真空の完全性 | ポンプのチェック、リークの検査 | 一貫性のない真空レベル、不純物 |

| 熱的およびシステム精度 | 熱電対の検証、電源の検査 | 温度の不正確さ、制御の失敗 |

| 汚染防止 | チャンバーの清掃、水冷システムの維持 | 製品汚染、過熱 |

KINTEKのオーダーメイドソリューションで炉の性能を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供します。深いカスタマイズ能力により、お客様固有の実験ニーズに正確に合わせ、信頼性と効率性を向上させます。メンテナンスの問題に生産を遅らせられることなく、今すぐお問い合わせいただき、貴社の研究室の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド