材料科学および製造業において、真空熱間プレス(VHP)は、粉末を高密度で固体の部品に固化させるための高性能なプロセスです。これは、真空下で高温と一軸圧力を同時に印加することにより、高純度のセラミックおよび金属粉末ターゲットを製造するために特に使用されます。この方法は、従来の焼結だけでは完全な密度に到達できない材料にとって極めて重要であり、気孔率や内部欠陥などの問題を防止します。

高度なターゲットを作成する上での中心的な課題は、単なる加熱では粉末粒子の間の微細な空隙をすべて取り除くことができない点です。真空熱間プレスは、加熱中に外部圧力を使用してこれらの空隙を物理的に押しつぶすことでこれを解決し、その結果、優れた機械的特性を持つ高密度で均質な材料が得られます。

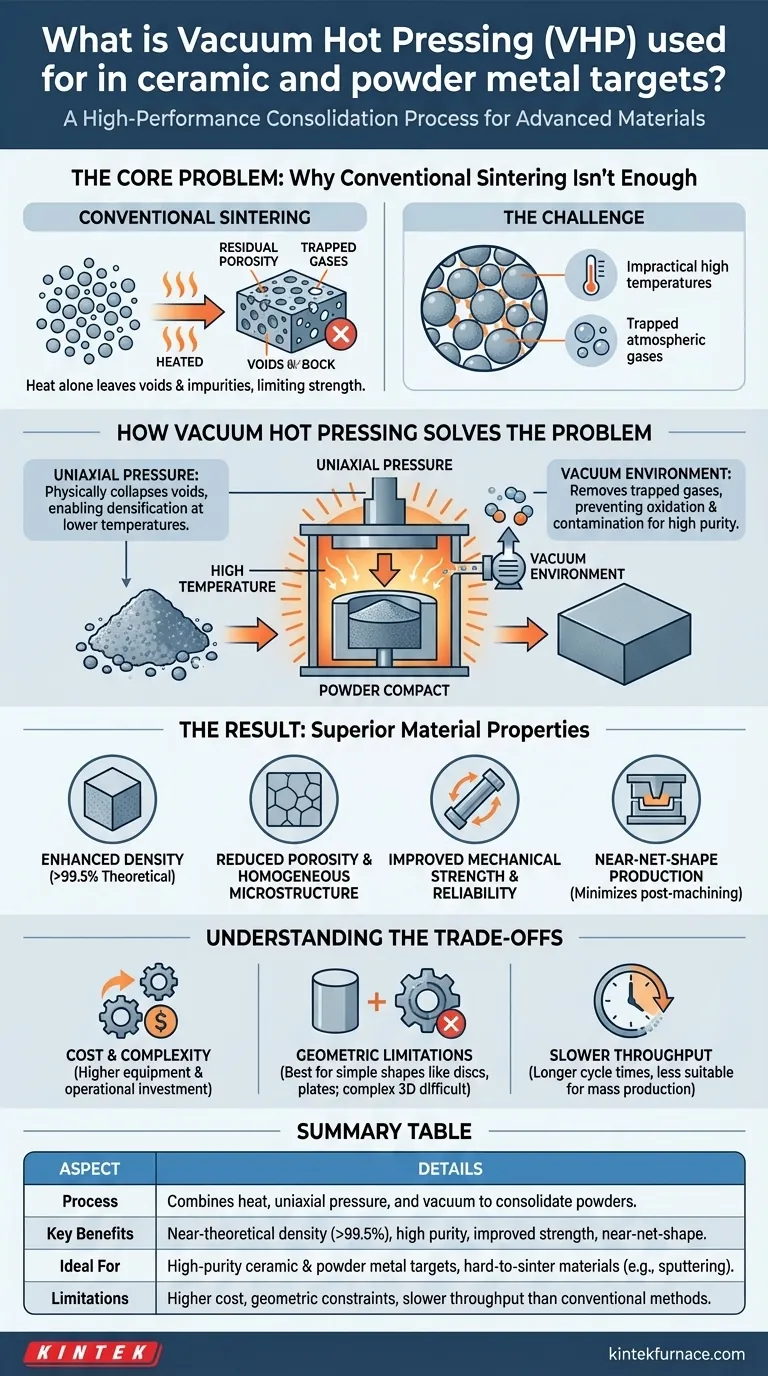

中心的な問題:なぜ従来の焼結では不十分なのか

真空熱間プレスの価値を理解するためには、まず、粉末を融点未満で圧縮・加熱するプロセスである標準的な焼結の限界を理解する必要があります。

固有の気孔率の課題

粉末材料は、圧縮されても、粒子間に微細な空隙または細孔のネットワークを含んでいます。焼結は粒子の結合と収縮を促進しますが、残留気孔が残ることがよくあります。

これらの残存する細孔は応力集中点として作用し、材料の機械的強度と性能を著しく低下させます。

温度の限界

一部の先端セラミックスや耐火金属の場合、焼結によって完全な密度を達成するために必要な温度は非現実的に高くなります。このような極端な熱は、望ましくない粒成長、材料の分解、または処理装置の損傷を引き起こす可能性があります。

閉じ込められたガスの影響

空気中で焼結を行うと、酸素や窒素などの大気中のガスが材料の細孔内に閉じ込められることがあります。これは細孔が完全に閉じるのを妨げるだけでなく、不純物を導入し、最終製品を汚染し、その特性を変化させます。

真空熱間プレスが問題を解決する方法

真空熱間プレスは、外部圧力と真空環境という2つの重要な要素を追加することで、従来の焼結の失敗に直接対処します。

一軸圧力の役割

熱間プレス機の決定的な特徴は、プレス機から連続的かつ方向性のある圧力を加えることです。この力は粉末粒子の間の空隙を物理的に潰します。これにより、圧力なしの焼結と比較して、大幅に低い温度と短い時間で完全な緻密化が可能になります。

真空環境の利点

真空下でプロセスを行うことにより、閉じ込められる可能性のある大気ガスが除去されます。これにより、スパッタリングなどの用途に必要な高純度ターゲットの製造に不可欠な酸化や汚染が防止されます。

結果:優れた材料特性

熱、圧力、真空の組み合わせは、測定可能な利点を持つ最終製品を生み出します。

- 強化された密度:VHPは一貫して理論密度に近い値(通常 >99.5%)を達成します。

- 気孔率の低減:物理的な圧縮により空隙が実質的に排除され、均質な微細構造につながります。

- 機械的強度の向上:高密度で欠陥のない構造は、多孔質の構造よりも著しく強く、信頼性が高くなります。

- ニアネットシェイプでの製造:このプロセスは最終寸法に非常に近い部品を成形するため、硬質材料の高コストで困難な後加工の必要性を最小限に抑えます。

トレードオフの理解

真空熱間プレスは強力ですが、万能の解決策ではありません。その利点には、考慮すべき特定の制約が伴います。

コストと複雑さ

VHP装置は、標準的な焼結炉よりも著しく高価であり、操作が複雑です。堅牢なプレス、高真空システム、精密制御の必要性により、設備投資と運用コストの両方が増加します。

形状の制限

圧力が単一の方向(一軸)に印加されるため、VHPはディスク、プレート、シリンダーなどの比較的単純な形状の製造に最も適しています。複雑な3D形状の部品の製造はこの方法では極めて困難です。

スループットの低下

プロセスのサイクル—これには、装填、真空への排気、加熱、プレス、冷却が含まれます—は、多くの大量生産技術よりも本質的に遅くなります。これにより、大量生産には適さず、高価値部品により適しています。

目標に応じた正しい選択をする

適切な固化方法の選択は、材料の特性と最終部品の性能要件に完全に依存します。

- 最大の密度と材料の完全性の達成が主な焦点の場合:VHPは、スパッタリングターゲットや高強度構造セラミックなどの要求の厳しい用途向けに、焼結が困難なあらゆる粉末材料にとって優れた選択肢です。

- 非重要な部品の大量生産が主な焦点の場合:材料が完全な緻密化なしで許容可能な性能レベルに達することができると仮定すれば、従来のプレス・焼結プロセスの方がはるかに費用対効果が高くなります。

- 複雑な三次元形状の作成が主な焦点の場合:粉末射出成形(PIM)や積層造形などの代替方法を調査する必要がありますが、これらも独自の特性とコストプロファイルを持っています。

最終的に、真空熱間プレスを選択することは、他のすべての考慮事項よりも最終的な材料の品質と性能を優先するための戦略的な決定となります。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 熱、一軸圧力、および真空を組み合わせて、粉末を高密度の固体に固化させる。 |

| 主な利点 | 理論密度に近い値(>99.5%)、気孔率の低減、高純度、強度の向上、ニアネットシェイプでの製造。 |

| 最適用途 | 高純度のセラミックおよび金属粉末ターゲット、焼結が困難な材料、スパッタリングなどの用途。 |

| 制限事項 | コストが高い、形状の制約(単純な形状)、従来のプロセスと比較してスループットが遅い。 |

KINTEKの先進的な高温炉ソリューションで材料性能を向上させましょう! 優れたR&Dと社内製造を活用し、多様な研究所向けにカスタマイズされた真空・雰囲気炉、CVD/PECVDシステムなど多様な製品を提供しています。当社の強力な深層カスタマイズ能力は、セラミックおよび金属ターゲットにおける優れた密度の達成など、お客様固有の実験ニーズに対する正確なソリューションを保証します。当社の固化プロセスを最適化し、信頼性の高い高品質な結果を提供する方法について、今すぐお問い合わせください!

ビジュアルガイド