本質的に、真空ろう付けは、失敗が許されない高性能部品において、極めてクリーンで強力、かつ歪みのない接合部を作成するために使用されます。この高度な製造技術は、航空宇宙、医療機器、自動車などの業界にとって頼りになるソリューションであり、他の方法では信頼性のある接合が不可能な複雑なアセンブリや敏感な材料の接合を可能にします。

多くのプロセスが金属を接合できますが、最終アセンブリの完全性が絶対に譲れない場合、真空ろう付けが決定的な選択肢となります。これは、他の方法を悩ませる酸化と熱応力という根本的な問題を解決し、ミッションクリティカルなアプリケーションに不可欠なものとなります。

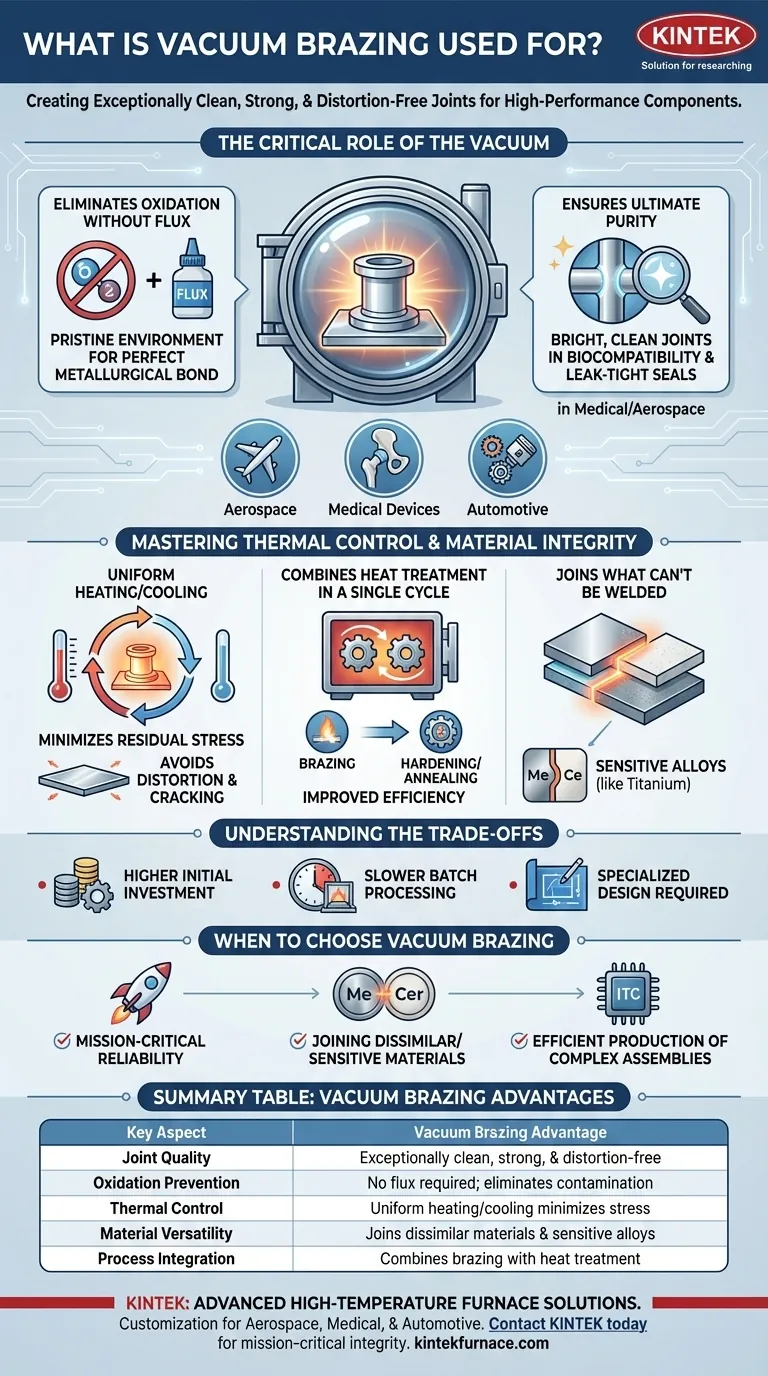

真空が決定的な要素である理由

真空ろう付けの「真空」は些細な詳細ではなく、その独自の利点を可能にする中心的な要素です。密閉された炉から大気を取り除くことにより、このプロセスは金属を接合する方法を根本的に変えます。

フラックスなしでの酸化の排除

通常の雰囲気下では、金属を加熱すると表面に酸化層が形成されます。この層はバリアとして機能し、ろう材が母材に適切に濡れるのを妨げ、弱く信頼性の低い接合部を生じさせます。

従来のろう付けでは、フラックスと呼ばれる化学薬品でこれを解決しますが、フラックスが接合部に閉じ込められ、腐食や潜在的な故障点につながる可能性があります。

真空ろう付けはフラックスの必要性を完全に排除します。酸素を取り除くことで、酸化物が形成されない清浄な環境を作り出し、溶融したろう材が母材と直接的で完全な冶金学的結合を形成できるようにします。

究極の純度の確保

このフラックスフリーで酸化物のないプロセスの結果は、明るく光沢があり、極めてクリーンな接合部です。これは単なる見た目ではなく、接合部の純度の視覚的な確認となります。

医療用インプラントや外科用ツールにとって、この清浄度は生体適合性と滅菌のために不可欠です。航空宇宙および油圧システムでは、後で故障の原因となる隠れた汚染物質のない、漏れのないシールを保証します。

熱制御と材料完全性の習得

清浄度に加えて、真空ろう付けは熱サイクルに対して比類のないレベルの制御を提供します。この精度は、最終製品の強度と寸法精度を維持するために重要です。

残留応力の最小化

真空炉により、アセンブリ全体を非常にゆっくりと均一に加熱および冷却できます。この段階的なプロセスにより、母材の歪み、反り、または亀裂を引き起こす熱衝撃と残留応力が最小限に抑えられます。

部品全体が均一に加熱されるため、複雑なアセンブリはその正確な寸法を維持します。これは、タービンブレードや複雑な熱交換器などの部品にとって重要な要素です。

熱処理の単一サイクルでの統合

多くの高強度合金は、所望の機械的特性を達成するために、硬化、焼鈍し、または時効処理などの熱処理プロセスを必要とします。

真空ろう付けの大きな利点は、これらの処理を単一の炉サイクルに統合できることです。アセンブリはろう付けされた後、同じ制御された環境内で熱処理のために異なる温度に持っていくことができます。これにより、特に大量生産において、効率が大幅に向上し、コストが削減されます。

溶接できないものの接合

溶接は母材を溶融させることに依存しており、チタン、高温超合金、特定のステンレス鋼などの敏感な材料の冶金特性を変化させたり損傷させたりする可能性があります。

真空ろう付けは母材の融点以下で動作するため、その特性を維持します。これにより、これらの溶接が困難な合金や、金属とセラミックなどの異種材料からのアセンブリの接合に最適な方法となります。

トレードオフの理解

いかなるプロセスにも限界があります。客観的であるためには、真空ろう付けが最適ではない可能性のある点も認識する必要があります。

高い初期投資

真空炉は高度な設備であり、多額の資本投資となります。機械のコストと複雑さにより、コストが主な推進力となる小規模な作業場や少量プロトタイピングには適していません。

バッチ処理の遅さ

制御された加熱および冷却サイクルは、品質にとって重要な利点である一方で、本質的に遅いです。真空ろう付けはバッチプロセスであり、部品を装填し、炉を密閉して排気し、サイクルを実行し、アンロードする前に冷却する必要があることを意味します。これにより、連続プロセスや手動溶接と比較してサイクル時間が長くなります。

特殊な設計の必要性

部品は真空ろう付け用に特別に設計する必要があります。これには、ろう材の毛細管現象を可能にするための適切な接合クリアランスの設計や、プロセスを妨げたり高温で歪んだりしないようにアセンブリを所定の位置に保持するための治具の設計が含まれます。これにはより高度なエンジニアリングの専門知識が必要です。

真空ろう付けを選択する場合

接合プロセスの選択は、プロジェクトの優先順位に完全に依存します。情報に基づいた決定を下すために、これらのガイドラインを使用してください。

- ミッションクリティカルな信頼性が主な焦点の場合(航空宇宙、医療): 真空ろう付けは、極限状態で故障しない、純粋でボイドのない接合部を作成するためのデフォルトの選択肢です。

- 異種材料または敏感な材料の接合が主な焦点の場合: このプロセスは溶接が失敗する場所で優れており、冶金特性を損なうことなく金属とセラミックや反応性合金を接合できます。

- 複雑なアセンブリの効率的な製造が主な焦点の場合: 真空ろう付けは、複数の熱処理プロセスを単一の高度に反復可能なサイクルに統合することで、後処理のクリーンアップを排除し、非常に費用対効果が高くなる可能性があります。

結局のところ、真空ろう付けを選択することは、最終的な接合部の品質と完全性を何よりも優先するという戦略的な決定です。

要約表:

| 主要な側面 | 真空ろう付けの利点 |

|---|---|

| 接合品質 | 極めてクリーンで強力、かつ歪みのない接合部 |

| 酸化防止 | フラックス不要。汚染と腐食を排除 |

| 熱制御 | 均一な加熱/冷却により応力と歪みを最小化 |

| 材料の多様性 | 異種材料および敏感な合金を効果的に接合 |

| プロセス統合 | 単一サイクルでろう付けと熱処理を組み合わせ可能 |

信頼性の低い接合部や材料の制限に、高性能部品で苦労していませんか? KINTEKの高度な高温炉ソリューション(特殊な真空・雰囲気炉を含む)は、ミッションクリティカルな真空ろう付けに必要な精度と純度を提供するように設計されています。当社の優れた研究開発と社内製造を活用し、航空宇宙、医療機器、複雑な自動車アセンブリなど、お客様固有のアプリケーション要件に正確に適合するよう、深いカスタマイズを提供します。KINTEKに今すぐ連絡して、当社の専門知識がお客様の最も要求の厳しいプロジェクトの完全性をどのように保証できるかをご相談ください。

ビジュアルガイド