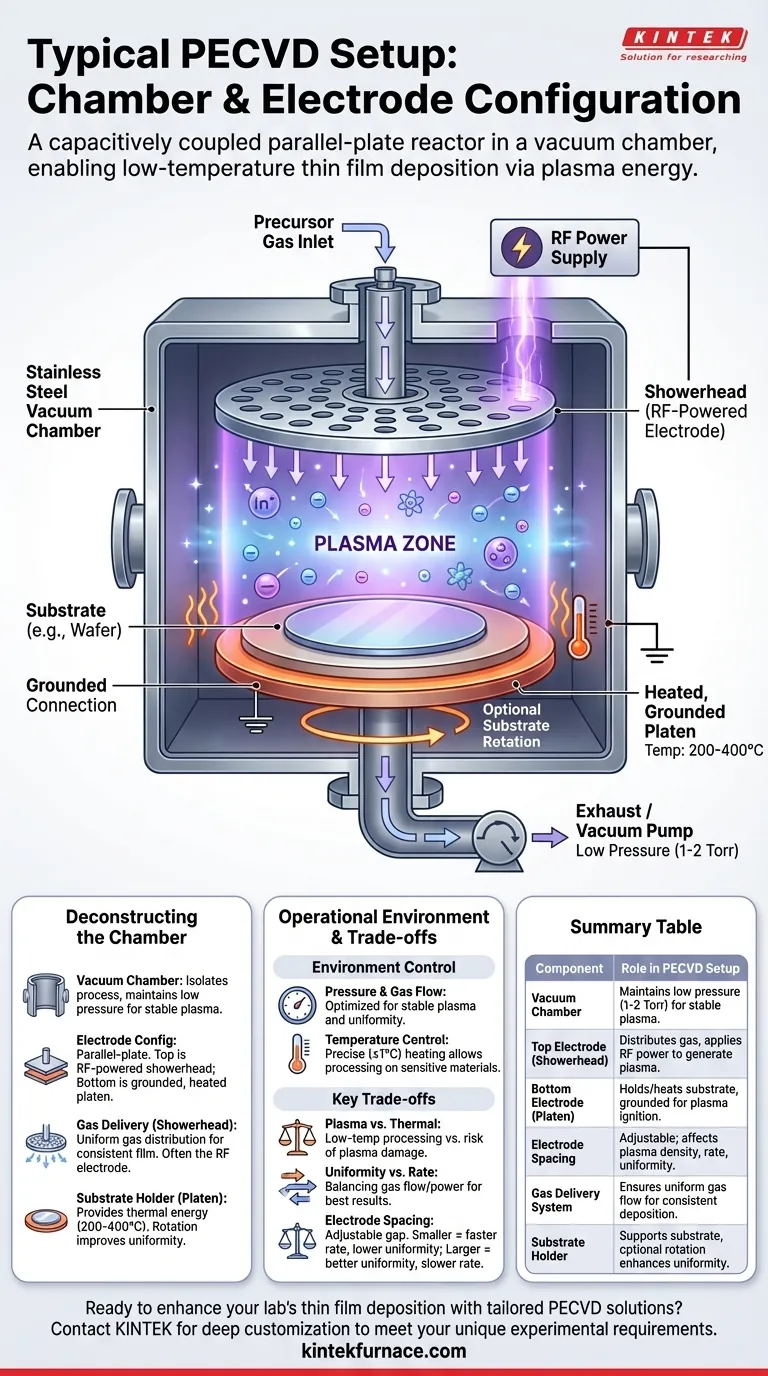

本質的に、一般的なプラズマCVD(PECVD)システムは、真空チャンバー内に収容された容量結合型平行平板反応器です。このセットアップでは、前駆体ガスはシャワーヘッドと呼ばれる特殊なノズルを通して導入され、これは多くの場合、上部のRF(高周波)電力供給電極を兼ねています。基板は加熱された接地された下部電極(プラテン)の上に置かれ、無線周波数(RF)エネルギーがこれら2つのプレート間にプラズマを点火し、比較的低温で膜堆積に必要な化学反応を促進します。

PECVDシステムの基本的な設計は、制御された低圧プラズマ環境を作り出すように設計されています。このプラズマエネルギーの使用は、高い熱エネルギーではなく、高温に耐えられない基板上に高品質の薄膜を堆積させることを可能にする鍵となります。

PECVDチャンバーの解体

プロセスを理解するためには、まず物理システムの主要なコンポーネントと、それぞれが果たす役割を理解する必要があります。

真空チャンバー

プロセス全体は、通常ステンレス鋼製の真空チャンバー内で発生します。このチャンバーは、プロセスを外部大気から隔離します。

その主な機能は、通常1〜2 Torrの範囲の非常に低い圧力での操作を可能にすることです。この低圧は、安定したプラズマを生成し、ガス分子の平均自由行程を制御するために重要です。

電極構成

最も一般的な構成は平行平板反応器です。これは、数インチ離れた2つの平行な電極で構成されています。

上部電極は通常、RF電源に接続されたシャワーヘッドです。このRFエネルギーが、前駆体ガスをプラズマ状態に励起します。

下部電極は、基板(例:シリコンウェハ)を保持する接地されたプラテンです。基板はプラズマ生成ゾーンに直接置かれます。

ガス供給システム(シャワーヘッド)

均一な膜堆積には、均一なガス分布が必要です。これはシャワーヘッドを使用して達成されます。

このコンポーネントは、多くの小さな穴が開いた慎重に製造されたプレートで、下の基板表面全体に前駆体ガスを均等に導入します。多くの最新システムでは、このシャワーヘッドもRF電力供給電極として機能します。

基板ホルダー(プラテン)

基板は加熱されたプラテンの上に置かれます。このコンポーネントは、堆積反応に必要な熱エネルギーを提供しますが、他のCVD方法よりもはるかに低い温度(通常200〜400°C)です。

多くのシステムでは、ウェハ全体での膜の均一性をさらに向上させるために、基板の回転も可能です。

操作環境

物理的なハードウェアは、堆積された膜の最終的な特性を決定するプロセス環境を正確に制御するように設計されています。

圧力とガス流量の管理

真空ポンプシステムは低圧環境を維持します。チャンバー圧力とガス流量は、安定したプラズマを確保し、ウェハ内での良好な均一性を達成するために、共に最適化されます。

ガス流パターンは異なる場合があります。一部のシステムでは、ガスを中央から導入し、周辺で排気しますが、他のシステムでは逆です。選択は、特定の化学と目的の膜特性に依存します。

温度制御

加熱されたプラテンは、正確な温度制御を可能にし、多くの場合±1°Cの精度です。200〜400°Cが標準ですが、アプリケーションに応じて、より低い温度でもより高い温度でもプロセスを実行できます。

この低い動作温度は、PECVDの主な利点であり、プラスチックや完全に処理された集積回路などの温度に敏感な材料への堆積を可能にします。

主要なトレードオフの理解

PECVDシステムの設計は、堆積プロセスを最適化するために意図された一連の工学的妥協を反映しています。

プラズマエネルギー対熱エネルギー

PECVDの中心的なトレードオフは、高温度のみに依存するのではなく(LPCVDのように)、プラズマを使用してエネルギーを供給することです。

これにより、低温処理が可能になりますが、同時に基板または成長する膜へのプラズマ誘起損傷のリスクも伴います。システム設計—圧力、電力、電極間隔を含む—は、望ましい堆積速度を達成しながら、この損傷を最小限に抑えるように最適化されています。

均一性対堆積速度

優れた膜均一性を達成することが主要な目標です。これが、シャワーヘッドの設計とガス流力学に多くのエンジニアリングが費やされる理由です。

しかし、完璧な均一性を促進する条件が、最高の堆積速度をもたらす条件と同じとは限りません。エンジニアは、圧力、RF電力、ガス組成などのプロセスパラメータを調整することで、これらの要因のバランスを取る必要があります。

電極間隔

シャワーヘッドと基板間の距離は、調整可能で重要なパラメータです。間隔が狭いとプラズマ密度と堆積速度が増加する可能性がありますが、均一性に悪影響を与える可能性があります。

逆に、間隔が広いと均一性が向上する可能性がありますが、プラズマ密度が低下し、堆積プロセスが遅くなる可能性があります。この距離は、各特定のプロセスに合わせて慎重に調整する必要があります。

目標への適用

PECVDシステムの構成は、目的の結果に直接結びついています。主要な目的を理解することで、なぜ特定の機能が重要であるかを評価するのに役立ちます。

- 膜の均一性が主な焦点である場合: シャワーヘッドの設計、ガス流量制御器の精度、および基板を回転させる機能が最も重要なシステム機能です。

- 低温処理が主な焦点である場合: 加熱されたプラテンが安定した低温を維持する能力と、RFシステムがプラズマを生成する有効性が最重要です。

- プロセスの再現性が主な焦点である場合: RF電源、マスフローコントローラ、および圧力コントローラの安定性が、実行ごとに一貫した結果を得るために不可欠です。

最終的に、PECVD反応器の物理的なセットアップは、薄膜成長のためのプラズマ化学環境を正確に制御するために設計された洗練されたソリューションです。

要約表:

| コンポーネント | PECVDセットアップにおける役割 |

|---|---|

| 真空チャンバー | 安定したプラズマと制御された環境のために低圧(1-2 Torr)を維持します。 |

| 上部電極(シャワーヘッド) | 前駆体ガスを均一に分配し、RF電力を供給してプラズマを生成します。 |

| 下部電極(プラテン) | 基板を保持し加熱し(200-400°C)、プラズマ点火のためにしばしば接地されます。 |

| 電極間隔 | プラズマ密度、堆積速度、膜の均一性に影響を与える調整可能な距離。 |

| ガス供給システム | シャワーヘッドを介して均一なガス流量を確保し、一貫した膜堆積を実現します。 |

| 基板ホルダー | 基板をサポートし、ウェハ全体での膜の均一性を高めるためにオプションで回転します。 |

研究室の薄膜堆積を、テーラーメイドのPECVDソリューションで強化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究室向けに設計されたCVD/PECVDシステムを含む高度な高温炉システムを提供しています。当社の強力な深いカスタマイズ能力により、最適化された均一性、低温処理、または再現性のある結果が必要な場合でも、お客様固有の実験要件を正確に満たします。今すぐお問い合わせください。当社の専門知識がお客様のプロジェクトにどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン