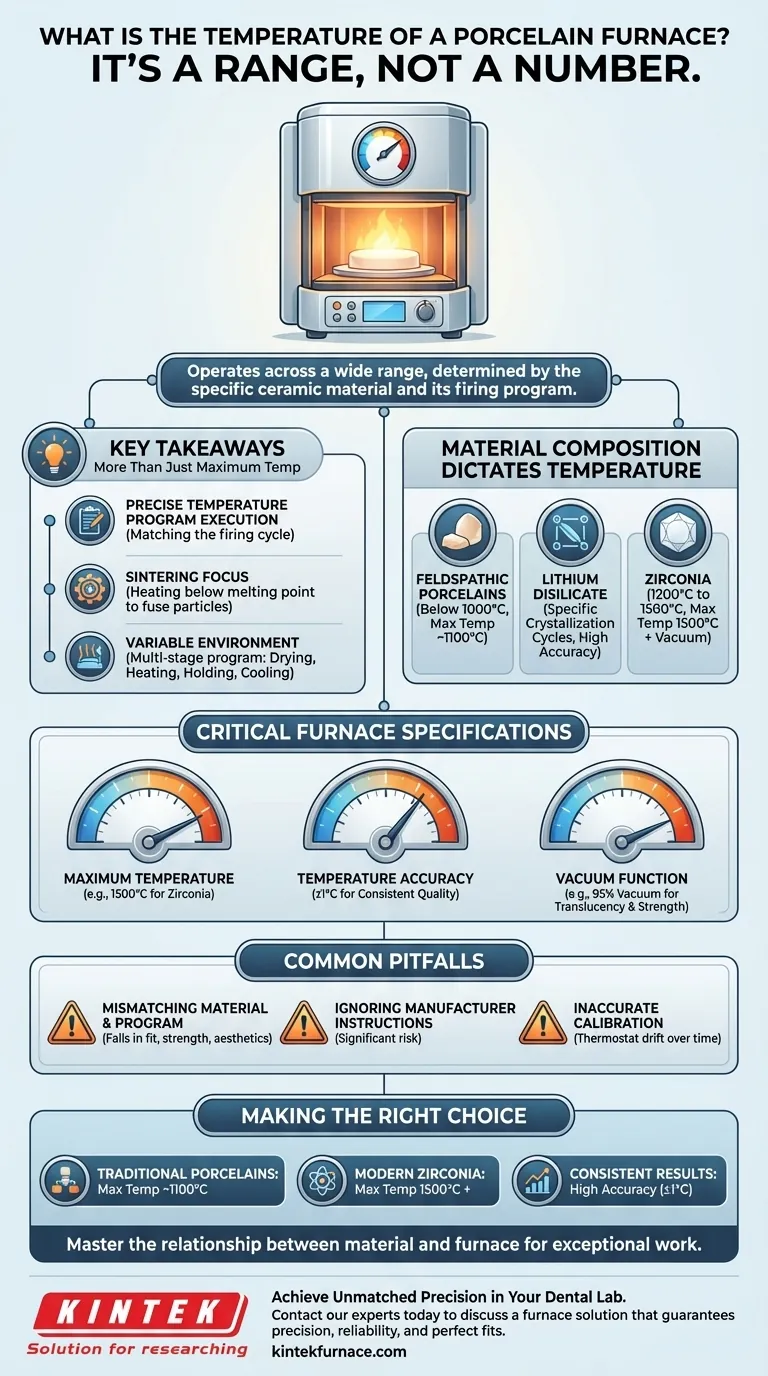

実際には、歯科用ポーセレン炉は単一の固定点ではなく、広い温度範囲で動作します。多くのモデルの最高温度は約1100°C(2012°F)ですが、ジルコニアなどの材料用に設計された特殊な炉は最大1500°C(2732°F)に達することがあります。使用される正確な温度は、焼成される特定のセラミック材料に完全に依存します。

重要な点は炉の最高温度ではなく、正確な温度プログラムを実行する能力です。成功は、加熱速度、保持時間、特定の温度を含む焼成サイクルを、セラミックメーカーの正確な要件に正確に一致させることにかかっています。

温度が単一の数値ではなく範囲である理由

ポーセレン炉を理解するには、最高温度からその機能である焼結へと焦点を移す必要があります。このプロセスは、可変的で高度に制御された温度環境の必要性を示しています。

焼結の役割

焼結とは、圧縮されたセラミック粉末を、粒子を融合させて固体で密度の高い塊を形成するのに十分な高温に加熱するプロセスです。

これは材料の融点未満で起こります。異なる材料は固有の焼結温度を持っており、これが「炉の温度」が単一ではない主な理由です。

材料組成が鍵

歯科用セラミックの特定の組成が、必要な焼成温度を決定します。

- 長石質ポーセレンは、より低い温度、時には1000°C未満で焼成されることがよくあります。

- 二ケイ酸リチウムガラスセラミックには、独自の結晶化およびグレーズサイクルがあります。

- ジルコニアは、高強度のセラミックであり、通常1200°Cから1500°Cの範囲で、はるかに高い焼結温度を必要とします。

焼成プログラム

炉は単に一つの温度を保持するだけではありません。各フェーズで異なる温度と時間を持つ多段階のプログラムに従います。典型的なサイクルには、乾燥、加熱、最高焼結温度での保持、および制御された冷却の段階が含まれます。

主要な炉の仕様の理解

焼成プログラムが最も重要ですが、特定のハードウェア仕様が炉の能力と最終修復物の品質を決定します。

最高温度

これは炉が達成できる上限を示します。最高温度が1100°Cの炉はほとんどの従来のポーセレンに対応できますが、特定の高強度ジルコニア材料の焼結には、1500°Cに達する炉が必要です。

温度精度

これはおそらく最も重要な仕様です。高品質の炉は±1°Cの精度を持ちます。

この精度により、セラミックが焼成不足(弱く多孔質な修復物の原因となる)または過剰焼成(たれ、適合不良、不自然なガラス状の外観の原因となる)になることが保証されます。これにより、再現性があり予測可能な結果が得られます。

真空機能

多くの歯科用ポーセレン炉には、焼成チャンバーから空気を除去するための真空ポンプが組み込まれています。深い真空(例:95%)に達することで、ポーセレン内に気泡が閉じ込められるのを防ぎ、透明度と強度を向上させます。

一般的な落とし穴とトレードオフ

完璧な結果を得ることは、温度管理に関連する一般的なエラーを避けることに依存します。

材料とプログラムの不一致

失敗の最も一般的な原因は、炉内の特定のセラミック材料用に設計されていない焼成プログラムを使用することです。これは修復物の適合性、強度、美しさを損なう可能性があります。

メーカーの指示の無視

常にセラミックメーカーの使用説明書(IFU)に従ってください。これらは、特定の材料組成についてテストされた科学的に検証済みの焼成スケジュールを提供します。これらの推奨事項から逸脱することは大きなリスクとなります。

不正確なキャリブレーション

時間の経過とともに、炉のサーモスタットはずれが生じることがあります。定期的なキャリブレーションなしでは、900°Cに設定された炉が実際には890°Cまたは910°Cに加熱している可能性があり、結果が損なわれます。その公称精度を維持するためには、定期的なメンテナンスが不可欠です。

目標に合わせた適切な選択

正しい温度は単一の数値ではなく、注意深く守られたレシピです。炉の温度サイクルと材料の要件を使用して、炉のプログラミングを導いてください。

- 従来の長石質ポーセレンの焼成が主な焦点の場合: 目標温度は低い範囲になり、最高温度1100°Cの炉で通常は十分です。

- 最新のジルコニア修復物の焼結が主な焦点の場合: 1200°Cから1500°Cの温度に達し、保持できる高温炉を使用する必要があります。

- 一貫した高品質の結果を得ることが主な焦点の場合: 優れた温度精度(±1°C)の炉を優先し、常にセラミックメーカーが提供する特定の焼成プログラムに従ってください。

材料と炉の温度サイクルの関係を習得することが、優れたセラミック作品を生み出す鍵となります。

要約表:

| 材料タイプ | 典型的な焼結温度範囲 | 主要な炉の要件 |

|---|---|---|

| 長石質ポーセレン | 1000°C未満 | 最高温度 約1100°C |

| 二ケイ酸リチウム | 特定の結晶化サイクル | 高精度(±1°C) |

| ジルコニア | 1200°C~1500°C | 最高温度 1500°C + 真空 |

歯科ラボで比類のない精度を実現

一貫性のないセラミックの結果に苦労していませんか?完璧な歯科修復物の鍵は、優れた温度精度と深いカスタマイズ性を持つ炉にあります。

KINTEKでは、卓越した研究開発と社内製造を活用し、歯科ラボ向けに調整された高度な高温炉ソリューションを提供しています。特殊なマッフル炉や真空炉を含む当社の製品ラインは、ジルコニアや二ケイ酸リチウムなどの材料の正確な要求に対応できるように設計されています。強力な深いカスタマイズ機能により、お客様固有の焼結要件を正確に満たし、毎回再現性の高い高品質の結果を保証します。

セラミックワークフローを変革する準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、精度、信頼性、患者様への完璧な適合を保証する炉ソリューションについてご相談ください。

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉