要するに、化学気相成長法(CVD)は、特定のガスを反応させることにより、表面に高品質な固体薄膜を形成するプロセスです。これは、前駆体と呼ばれるガス状分子を反応チャンバーに導入し、そこでエネルギーを与えて化学的に反応させ、基板上に堆積させることで、極めて精密な新しい材料層を作り出します。

化学気相成長法は、単純なコーティング方法としてではなく、制御された気体から固体への変換として理解するのが最適です。これにより、材料を原子レベルで構築することが可能になり、膜の純度、厚さ、最終的な特性に対する比類のない制御を提供します。

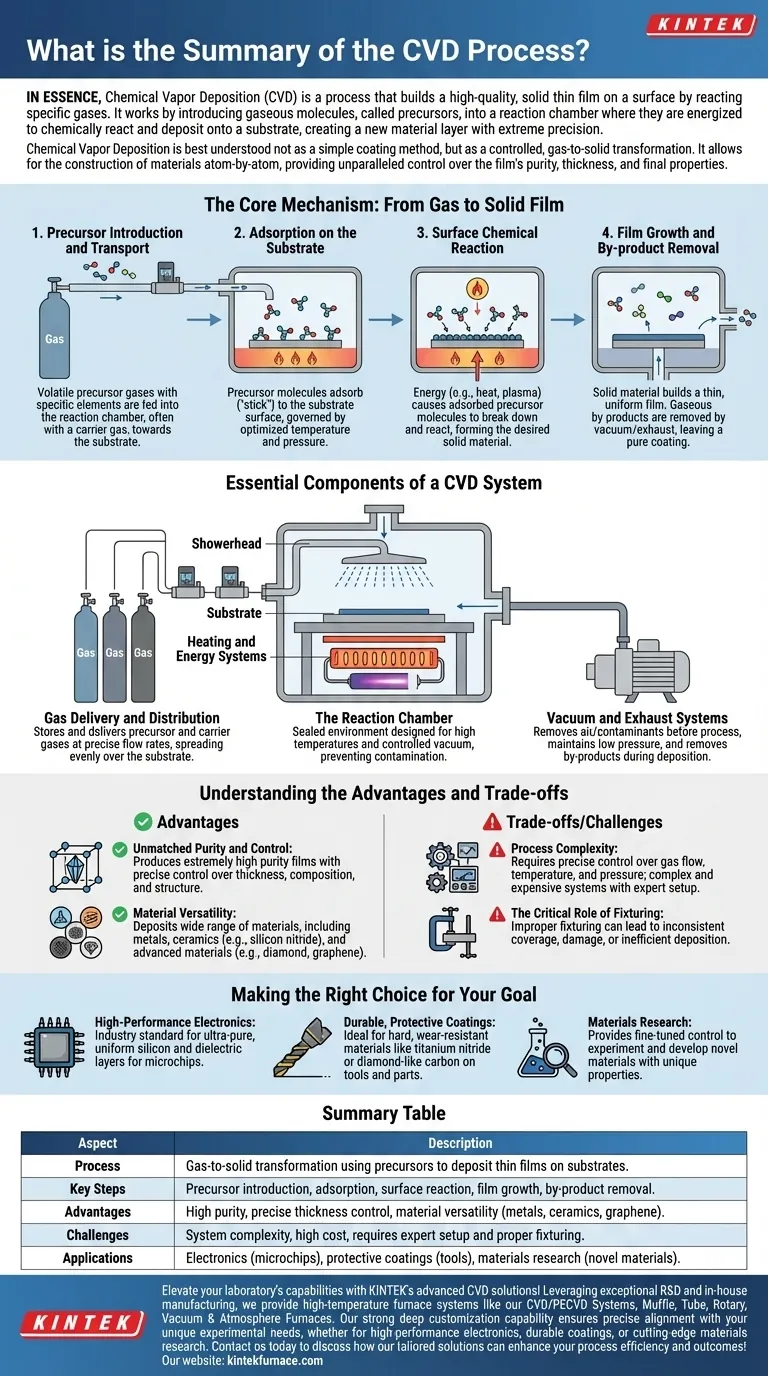

中核となるメカニズム:気体から固体膜へ

CVDプロセスは、注意深く制御された物理的および化学的現象の連続として分解できます。各ステップは、均一で高純度の最終製品を達成するために不可欠です。

### 1. 前駆体の導入と輸送

このプロセスは、1つ以上の揮発性前駆体ガスを反応チャンバーに供給することから始まります。これらのガスには、最終的な膜を形成する特定の元素が含まれています。キャリアガスは、これらの前駆体をターゲット表面(基板として知られる)に向かって輸送するのを助けることがよくあります。

### 2. 基板への吸着

基板の近くに到達すると、前駆体分子は基板表面に吸着、つまり「付着」します。このステップは、チャンバーの温度と圧力によって制御され、分子が再蒸発することなく正しく付着するように最適化されています。

### 3. 表面化学反応

これがCVDプロセスの中核です。通常、熱の形でエネルギーが加えられると、吸着した前駆体分子が分解し、化学的に反応します。この反応により、目的の固体材料が基板表面に直接形成されます。

### 4. 膜の成長と副産物の除去

反応によって生成された固体材料は層状に積み重なり、薄く均一な膜を形成します。反応によるガス状の副産物は表面から脱着し、真空または排気システムによって除去され、純粋な固体コーティングが残ります。

CVDシステムの必須コンポーネント

CVDプロセスを成功させるには、すべてのパラメータが精密に管理された高度なシステムが必要です。

### 反応チャンバー

これは、堆積が行われる密閉された環境です。高温に耐え、汚染を防ぐために制御された真空を維持するように設計されています。

### ガスの供給と分配

このシステムは、前駆体ガスとキャリアガスを貯蔵し、正確な流量でチャンバーに供給します。「シャワーヘッド」または同様の分配メカニズムにより、ガスが基板全体に均一に広がるようにします。

### 加熱およびエネルギーシステム

加熱システムは、化学反応が起こるのに必要な温度まで基板を昇温させます。プラズマエンハンスドCVD(PECVD)のような一部のバリエーションでは、プラズマがエネルギー源として使用され、プロセスを低温で実行できます。

### 真空および排気システム

真空ポンプは、プロセス開始前にチャンバー内の空気や汚染物質を除去するために使用されます。堆積中、必要な精密な低圧を維持し、ガス状の副産物を除去します。

利点とトレードオフを理解する

CVDは強力なプロセスですが、明確な利点と実用的な考慮事項があります。

### 利点:比類のない純度と制御

プロセスが制御された真空中でガス状の前駆体から膜を構築するため、極めて高純度の膜を生成できます。また、厚さ、組成、結晶構造を精密に制御できます。

### 利点:材料の多様性

CVDは1種類の材料に限定されません。金属、セラミックス(窒化ケイ素など)、さらにはダイヤモンドやグラフェンのような先進材料を含む幅広い材料を堆積させるために使用できます。

### 課題:プロセスの複雑さ

ガスの流量、温度、圧力を精密に制御する必要があるため、CVDシステムは複雑で高価です。プロセスのセットアップと維持にはかなりの専門知識が必要です。

### 課題:固定具の重要な役割

最終的なコーティングの品質は、基板の保持方法に大きく依存します。不適切な固定具は、不均一な被覆、部品の損傷、または非効率的な堆積につながり、プロセス全体を損なう可能性があります。

目標に応じた適切な選択

CVDを使用するかどうかの決定は、材料に望む結果に完全に依存します。

- 高性能エレクトロニクスが主な焦点の場合:CVDは、マイクロチップに不可欠な超高純度で均一なシリコンおよび誘電体層を作成するための業界標準です。

- 耐久性のある保護コーティングが主な焦点の場合:CVDは、工具や機械部品に窒化チタンやダイヤモンドライクカーボンなどの硬くて耐摩耗性の材料を堆積させるのに理想的です。

- 材料研究が主な焦点の場合:CVDは、独自の組成と特性を持つ新規材料を実験し開発するために必要な微調整された制御を提供します。

ガスから固体への変換をマスターすることで、CVDはエンジニアや科学者が材料をゼロから構築する力を与えます。

概要表:

| 側面 | 説明 |

|---|---|

| プロセス | 前駆体を使用して基板上に薄膜を堆積させる気体から固体への変換。 |

| 主要ステップ | 前駆体の導入、吸着、表面反応、膜の成長、副産物の除去。 |

| 利点 | 高純度、精密な膜厚制御、材料の多様性(金属、セラミックス、グラフェン)。 |

| 課題 | システムの複雑さ、高コスト、専門的なセットアップと適切な固定具が必要。 |

| 用途 | エレクトロニクス(マイクロチップ)、保護コーティング(工具)、材料研究(新規材料)。 |

KINTEKの高度なCVDソリューションで、研究室の能力を高めましょう!卓越した研究開発と自社製造を活かし、CVD/PECVDシステム、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉などの高温炉システムを提供しています。強力な深いカスタマイズ能力により、高性能エレクトロニクス、耐久性のあるコーティング、最先端の材料研究など、お客様固有の実験ニーズに精密に合致させます。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様のプロセスの効率と成果をどのように向上させることができるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン