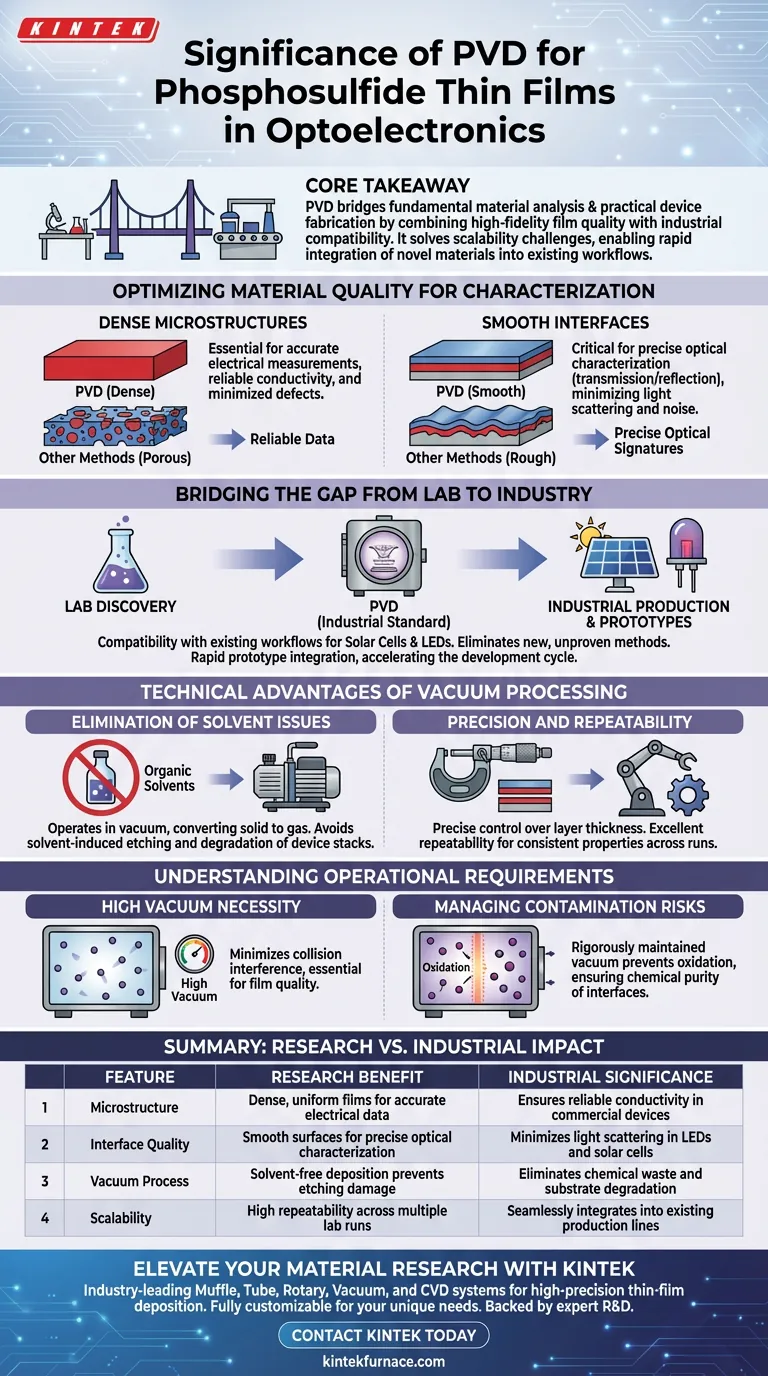

物理蒸着(PVD)の主な意義は、基本的な材料分析と実用的なデバイス製造のギャップを埋める独自の能力にあります。PVDは、正確な電気的および光学的特性評価に必要な高密度微細構造と滑らかな界面を持つリン化硫黄薄膜を生成します。さらに、PVDは産業標準であるため、新しい半導体材料を既存の処理フローに迅速に統合して、太陽電池やLEDのプロトタイプを作成できます。

コアの要点 PVD法は、高忠実度の膜品質と産業互換性を組み合わせることで、スケーラビリティの重要な課題を解決します。有機溶媒を排除し、界面の純度を確保することで、PVDは研究者が実験室で材料を検証し、それを実用的なオプトエレクトロニクス製造ワークフローにすぐに適用できるようにします。

特性評価のための材料品質の最適化

高密度微細構造の達成

リン化硫黄材料がエレクトロニクスで実用可能であるためには、膜は均一で固体である必要があります。PVDは、他の方法でしばしば得られる多孔質構造よりも優れた高密度微細構造を生成します。

この構造密度は、正確な電気測定を得るために不可欠です。これにより、信頼性の高い導電性が保証され、研究段階での性能データを歪める可能性のある欠陥が最小限に抑えられます。

滑らかな界面の確保

PVDは、膜層間に非常に滑らかな界面を作成します。表面が粗いと光が散乱し、光学データにノイズが混入する可能性があります。

滑らかさは、特に透過および反射分光法などの光学特性評価に不可欠です。高品質の界面により、研究者は表面の不規則性による干渉なしに、正確な光学シグネチャをキャプチャできます。

ラボから産業への架け橋

産業ワークフローとの互換性

材料科学における大きな障害は、ラボでの発見を生産ラインに移すことです。PVDはすでに、商業製造で広く使用されている産業グレードの技術です。

この互換性により、実験室で開発されたリン化硫黄材料は、スケールアップのために新しい、実績のない製造方法を必要としません。それらは、太陽電池やLEDなどのデバイスの既存の処理フローにシームレスに適合します。

迅速なプロトタイプ統合

製造方法は業界標準と一致しているため、材料合成とデバイステストの間の時間が短縮されます。

PVDにより、半導体材料を機能的なオプトエレクトロニクス変換デバイスに迅速に統合できます。これにより、原材料研究から動作プロトタイプまでの開発サイクルが加速されます。

真空処理の技術的利点

溶媒問題の解消

液体ベースの処理とは異なり、PVDは真空中で動作し、固体前駆体を直接ガスに変換します。これにより、有機溶媒の必要性がなくなります。

溶媒を除去することで、研究者は基板または下層を劣化させる可能性のある溶媒誘発エッチングの問題を回避し、デバイススタックの完全性を維持できます。

精度と再現性

PVDシステムは、各薄膜層の厚さを精密に制御できます。これは、性能が特定の層のジオメトリに依存することが多いオプトエレクトロニクスにとって不可欠です。

このプロセスはまた、優れた再現性を提供し、成功した膜特性が複数の製造実行で一貫して複製されることを保証します。

運用要件の理解

高真空の必要性

これらの結果を達成するために、PVDは高真空環境の維持に大きく依存しています。これは単に清潔さのためだけではありません。残留空気分子と堆積されたイオンの間の衝突干渉を最小限に抑えるための基本的な要件です。

汚染リスクの管理

PVDは外部の不純物を減らしますが、システムは厳密に維持する必要があります。真空は、膜形成中の酸化汚染を防ぐ唯一のバリアです。

真空の完全性へのいかなる侵害も、堆積界面の化学的純度を損なう不純物を導入する可能性があります。したがって、膜の品質は真空環境の品質に厳密に結びついています。

目標に合った選択をする

PVDは、実際のアプリケーションのためにリン化硫黄材料を検証したい研究者にとって、明確な道を提供します。

- 主な焦点が基礎特性評価である場合: PVDは、ノイズのない電気的および光学的データを取得するために必要な、高密度で滑らかな膜を提供します。

- 主な焦点がデバイスプロトタイピングである場合: PVDは、製造プロセスが業界標準と互換性があることを保証し、太陽光またはLEDアーキテクチャへの即時統合を可能にします。

- 主な焦点が層の完全性である場合: PVDは、溶媒関連の損傷を排除し、複雑な多層スタックに必要な厚さ制御を提供します。

最終的に、PVDを選択することは、あなたの材料を単なる科学的な好奇心としてだけでなく、スケーラブルなオプトエレクトロニクス技術の実行可能な候補として検証することになります。

概要表:

| 特徴 | 研究上の利点 | 産業上の意義 |

|---|---|---|

| 微細構造 | 高密度で均一な膜による正確な電気データ | 市販デバイスにおける信頼性の高い導電性を確保 |

| 界面品質 | 正確な光学特性評価のための滑らかな表面 | LEDおよび太陽電池における光散乱を最小限に抑える |

| 真空プロセス | 溶媒フリーの堆積によりエッチング損傷を防ぐ | 化学廃棄物と基板の劣化を排除 |

| スケーラビリティ | 複数のラボ実行での高い再現性 | 既存の生産ラインへのシームレスな統合 |

KINTEKで材料研究をレベルアップ

ラボでの発見から産業現実への移行には、高精度の機器が必要です。KINTEKは、次世代オプトエレクトロニクスに必要な真空完全性と層精度を達成するのに役立つように特別に設計された、業界をリードするマッフル、チューブ、ロータリー、真空、およびCVDシステムを提供しています。

専門的なR&Dと世界クラスの製造に裏打ちされた当社のシステムは、独自の薄膜堆積および高温処理のニーズを満たすために完全にカスタマイズ可能です。製造上の制限でイノベーションを遅らせないでください。

カスタムソリューションについてKINTEKに今すぐお問い合わせください

ビジュアルガイド

参考文献

- Lena Angelika Mittmann, Andrea Crovetto. Phosphosulfide semiconductors for optoelectronics and solar energy conversion. DOI: 10.1088/2515-7639/ad3aa3

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃制御不活性窒素雰囲気炉

よくある質問

- 質量流量コントローラー(MFC)の機能は何ですか?グラフェン合成のための正確なエタノール蒸気供給を実現する

- キトサン改質土壌サンプルの調製における、工業用オーブンの主な役割は何ですか?

- ZIF-8の製造にハイドロサーマル合成が利用されるのはなぜですか?ナノ結晶の純度と均一性を制御する

- InP結晶成長炉における動的シールの重要性とは?圧力維持とモーションコントロールを確保する

- 汚泥を70℃に設定する工業用乾燥炉の目的は何ですか?揮発性物質の保存と前処理の最適化

- 油スラッジに熱媒体を直接添加する利点は何ですか? 効率を高め、資源価値を維持する

- ナトリウムヒートパイプの充填プロセス中に、システム全体を高温に保つ必要があるのはなぜですか?

- 窒素源としての役割以外に、アンモニア(NH3)はどのような機能を発揮しますか?高度な表面エンジニアリングを解き放つ