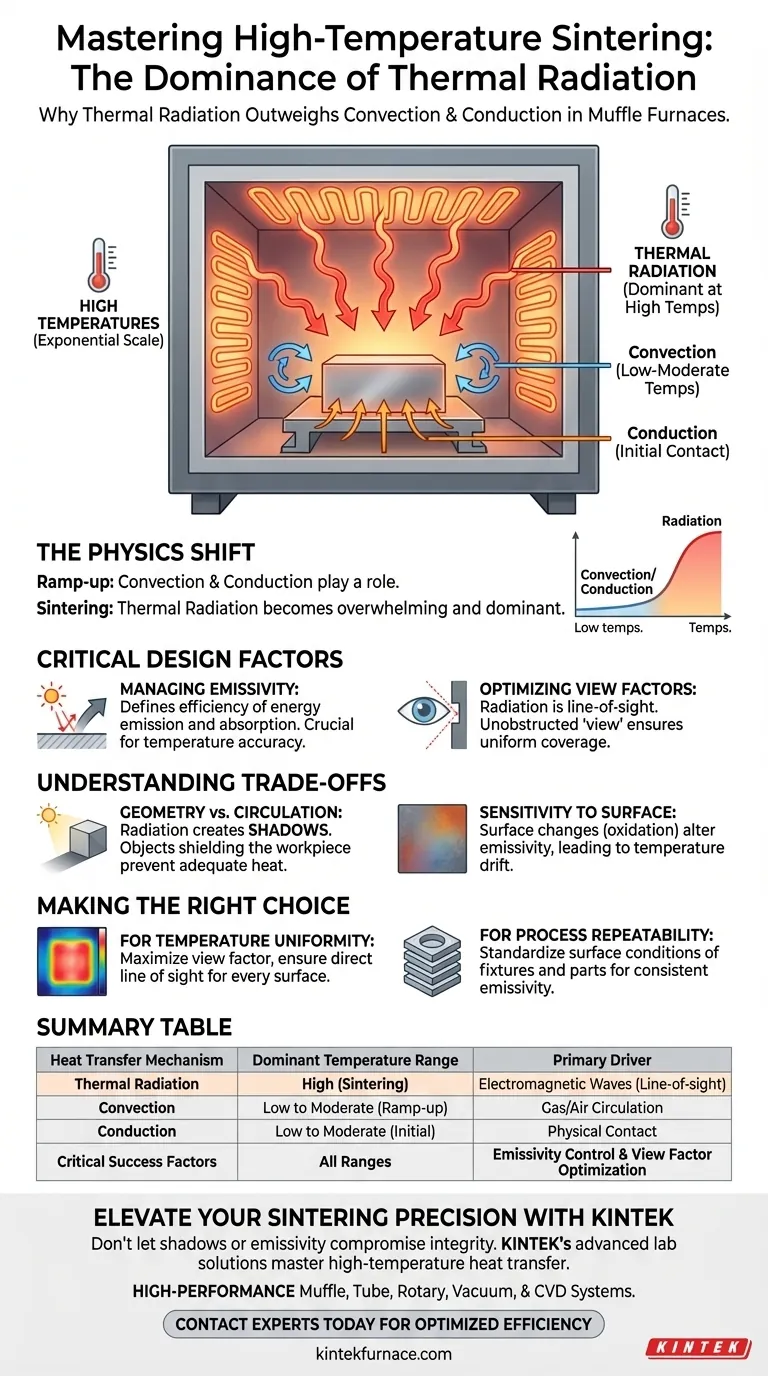

熱放射は、高温焼結において支配的な力であり、対流や伝導の影響をはるかに上回ります。 後者の2つのメカニズムは、低温での昇温段階で役割を果たしますが、炉が焼結温度に達すると、熱放射がエネルギー伝達の主な駆動力となります。したがって、プロセスの品質は、システムが放射エネルギー交換をどれだけうまく管理できるかにほぼ完全に依存します。

高温焼結環境では、熱放射は伝導や対流を凌駕して支配的なエネルギー伝達モードとなります。温度均一性とプロセス精度を達成するには、表面放射率と炉の形状を通じて放射エネルギーを管理することが非常に重要です。

高温熱伝達の物理学

放射支配への移行

低温環境では、熱伝達は空気の物理的な移動(対流)または直接接触(伝導)に大きく依存します。しかし、温度が上昇すると、熱伝達の物理学は劇的に変化します。

熱放射は、高温焼結におけるエネルギー交換の圧倒的なモードになります。これは、放射熱伝達が温度とともに指数関数的にスケールするため、この段階では対流と伝導は比較にならないほど統計的に無視できるためです。

均一な被覆の必要性

放射が支配的であるため、エネルギーの伝達は加熱源から対象物へ直接行われます。

高精度な温度制御を実現するには、加熱管からの放射エネルギーがワークピースの表面に均一に被覆する必要があります。放射場が不均一な場合、焼結プロセスは一貫性がなくなり、最終製品に潜在的な構造的欠陥が生じる可能性があります。

重要な設計要因

放射率の管理

この強力なエネルギー伝達を制御するには、放射率を考慮する必要があります。この特性は、加熱要素がどれだけ効率的にエネルギーを放射し、ワークピースがどれだけ効率的に吸収するかを定義します。

炉部品またはワークロードの放射率の値が理解されていない場合、部品の実際の温度は炉の設定値からずれる可能性があります。

視野因子の最適化

放射熱伝達は厳密に視線に沿って行われます。この幾何学的関係は、工学では視野因子として知られています。

炉の設計では、加熱管がワークピースを妨げられることなく「見る」ことができるようにする必要があります。視野因子の適切な計算により、エネルギーが部品の全表面積に均等に分配されることが保証されます。

トレードオフの理解

形状 vs. 循環

放射の支配は、ガス循環(対流)の必要性を単純化しますが、炉の物理的なレイアウトを複雑にします。

対流は空気の流れによって熱を角の周りに運ぶことができますが、放射は影を作成します。ワークピースが別の物体や治具によって加熱要素から物理的に遮蔽されている場合、適切な熱を受け取ることができません。

表面状態への感度

放射への依存は、プロセスを表面特性に敏感にします。加熱要素の表面仕上げや酸化状態の変化は、それらの放射率を変更する可能性があります。

これにより、時間とともに温度精度のドリフトが発生し、純粋に伝導ベースのシステムでは必要とならないキャリブレーションまたはメンテナンスが必要になる場合があります。

目標に合わせた適切な選択

焼結プロセスを最適化するには、空気の流れではなく、光と影の原理を中心に治具と炉の装填パターンを設計する必要があります。

- 温度均一性が最優先事項の場合:炉の設計が視野因子を最大化し、ワークピースのすべての表面が加熱要素と直接視線になるようにします。

- プロセスの再現性が最優先事項の場合:治具と部品の表面状態を標準化して、バッチごとに一貫した放射率値を維持します。

放射の幾何学をマスターすることが、高温焼結における精度を解き放つ鍵となります。

概要表:

| 熱伝達メカニズム | 支配的な温度範囲 | エネルギー交換の主な駆動力 |

|---|---|---|

| 熱放射 | 高(焼結段階) | 電磁波(視線) |

| 対流 | 低から中(昇温) | ガスまたは空気循環 |

| 伝導 | 低から中(初期接触) | 表面間の物理的接触 |

| 成功のための重要な要因 | 全範囲 | 放射率制御と視野因子最適化 |

KINTEKで焼結精度を向上させる

放射の影や放射率のドリフトで材料の完全性を損なわないでください。KINTEKの高度なラボソリューションは、高温熱伝達の複雑さをマスターするように設計されています。専門的な研究開発と世界クラスの製造に裏打ちされた、高性能のマッフル、チューブ、ロータリー、真空、CVDシステムを提供しています。これらはすべて、特定の熱処理要件を満たすように完全にカスタマイズ可能です。

究極の温度均一性を達成する準備はできましたか? 当社の技術専門家にお問い合わせください。当社の高温炉システムが、お客様の研究所の効率とプロセスの再現性をどのように最適化できるかをご覧ください。

ビジュアルガイド

参考文献

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- BiVO4シード層の作製において、高温マッフル炉はどのような役割を果たしますか?専門家による合成ガイド

- NiCo2O4/ZnO-CuO/NF電極において、マッフル炉による熱処理が必要なのはなぜですか?高活性を引き出す

- Al–Ce–La–Ni–Fe合金に高温マッフル炉を使用する理由とは?精密空冷による熱安定性の確保

- マッフル炉での焼成プロセスはCuO/WO3ガスセンサー材料にどのように影響しますか?センサー性能の最適化

- マッフル炉の一般的な問題は何ですか?加熱、温度、制御の問題のトラブルシューティング

- 材料加工におけるマッフル炉の主な機能は何ですか?研究室で正確でクリーンな温度制御を実現

- マッフル炉が熱処理プロセスに適している理由は何ですか?材料に正確で均一な加熱を実現します

- Ag2S1-xTex材料の合成プロセスにおけるマッフル炉の機能は何ですか?精密熱処理