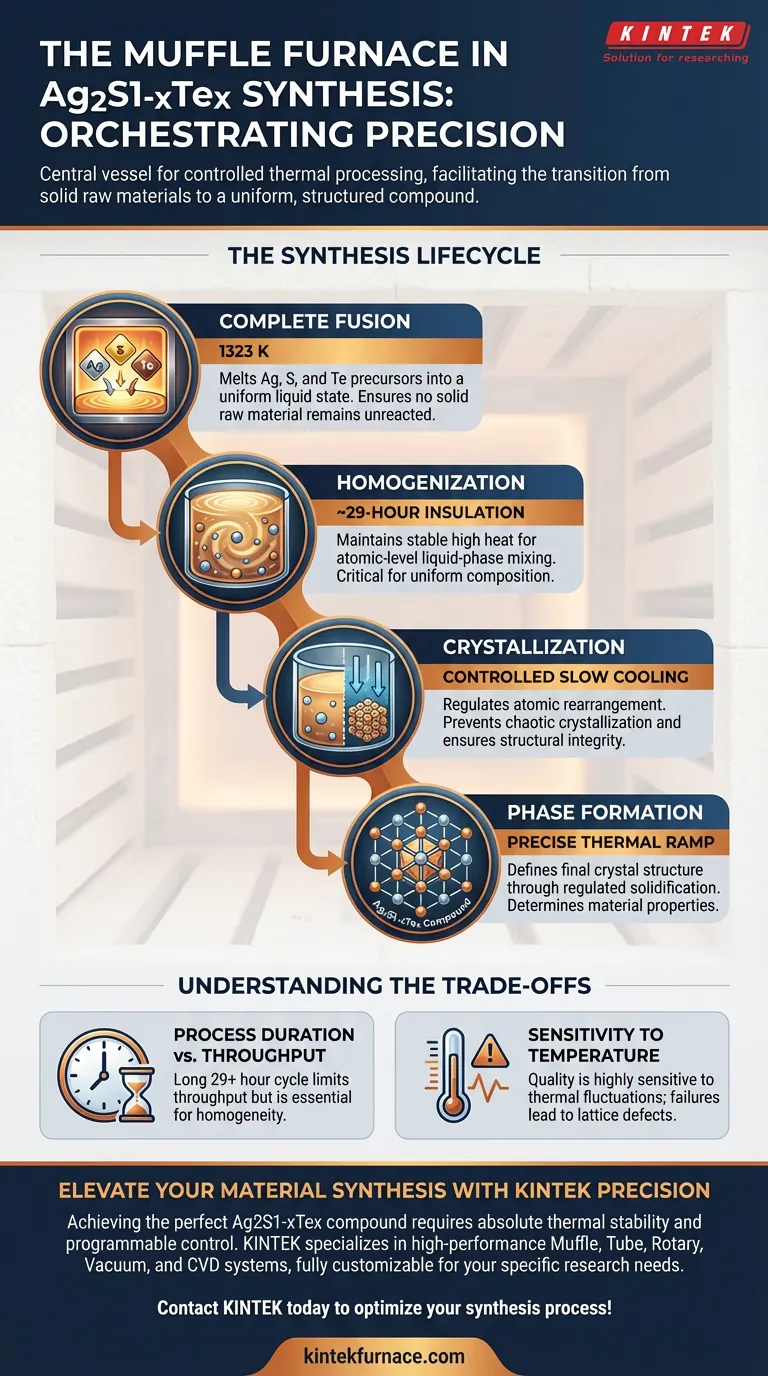

Ag2S1-xTex材料の合成において、マッフル炉は制御された熱処理の中心的な容器として機能します。特に、銀(Ag)、硫黄(S)、テルル(Te)を1323Kで溶融するように設計されています。その主な用途は、固体原料を均一な液体状態に移行させるために、この高温を維持することにあります。

マッフル炉は、前駆体の完全な融解、長時間の液相均質化、結晶構造を定義するための冷却速度の調整といった、合成ライフサイクルを調整する精密機器として機能します。

精密な熱制御の役割

完全な融解の達成

炉は、1323Kに達するために必要な熱エネルギーを生成します。この特定の温度で、固体状態の銀、硫黄、テルルの前駆体は完全に融解します。これにより、混合段階が始まる前に未反応の固体原料が残らないことが保証されます。

液相均質化の促進

一度融解したら、材料は原子レベルで混合される時間が必要です。マッフル炉は、約29時間という長い断熱期間を提供します。

この段階では、液体混合物は安定した温度に保たれます。この時間は、異なる元素が均一に拡散し、一貫した材料特性に不可欠な均質な液体溶液をもたらすために重要です。

相形成と結晶化

冷却プロセスの調整

均質化の後、マッフル炉は液体から固体への移行を管理します。単に電源を切るのではなく、ゆっくりとした冷却プロセスを促進します。

結晶成長の制御

この制御された温度低下は、重要な物理的条件です。ゆっくり冷却することにより、炉は整然とした原子再配列と正確な初期相形成を可能にします。この制御により、急速な冷却で発生する可能性のある無秩序な結晶化を防ぎ、最終的な材料が望ましい構造的完全性を持つことを保証します。

トレードオフの理解

プロセス時間 vs. スループット

この合成方法の主な制限は、時間の投資です。29時間以上(冷却時間を除く)単一バッチに装置を割り当てることは、より高速で精度が低い方法と比較してスループットを大幅に制限します。

温度変動への感度

マッフル炉は安定性を考慮して設計されていますが、Ag2S1-xTexの品質は熱環境に非常に敏感です。1323Kの保持または特定の冷却ランプを維持できない場合、他の敏感な冶金プロセスで見られる問題と同様に、格子欠陥や結晶性が低下する可能性があります。

目標に合わせた適切な選択

特定の合成要件に応じて、炉のパラメータを次のように優先してください。

- 材料均質性が最優先の場合: 炉が29時間全体で1323Kの安定した断熱を維持でき、液相混合を保証できることを確認してください。

- 結晶品質が最優先の場合: 固化と相形成プロセスを正確に制御するために、プログラム可能な冷却ランプを備えた炉を優先してください。

マッフル炉は単なるヒーターではなく、未反応の元素を構造化された均質な化合物に変えるために必要な熱力学的条件を強制するための重要なツールです。

概要表:

| 合成段階 | 温度 / 時間 | マッフル炉の機能 |

|---|---|---|

| 完全な融解 | 1323 K | Ag、S、Teの前駆体を均一な液体状態に溶融します。 |

| 均質化 | 29時間断熱 | 原子レベルの液相混合のために安定した高温を維持します。 |

| 結晶化 | 制御されたゆっくりとした冷却 | 欠陥を防ぎ、完全性を確保するために原子再配列を調整します。 |

| 相形成 | 精密な熱ランプ | 制御された固化を通じて最終的な結晶構造を定義します。 |

KINTEK Precisionで材料合成をレベルアップ

完璧なAg2S1-xTex化合物を達成するには、熱だけでなく、絶対的な熱安定性とプログラム可能な制御が必要です。KINTEKでは、厳格な実験室基準に合わせて設計された高性能熱ソリューションを専門としています。

専門的なR&Dと製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、CVDシステムを提供しており、すべてお客様固有の研究ニーズに合わせて完全にカスタマイズ可能です。長時間の均質化のための精密な1323K維持が必要な場合でも、結晶成長のための高度な冷却ランプが必要な場合でも、当社の炉は材料が必要とする信頼性を提供します。

合成プロセスを最適化する準備はできましたか? 技術チームとカスタム炉の要件について話し合うために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

参考文献

- Kosuke Sato, Tsunehiro Takeuchi. Composition, time, temperature, and annealing-process dependences of crystalline and amorphous phases in ductile semiconductors Ag2S1−<i>x</i>Te<i>x</i> with <i>x</i> = 0.3–0.6. DOI: 10.1063/5.0180950

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 現代のマッフル炉技術の進歩にはどのようなものがありますか?研究室の精度と効率を向上させましょう

- K-Mo触媒前駆体の前処理におけるマッフル炉の役割は何ですか?熱酸化の鍵

- 工業用箱型炉の主な機能は何ですか? 60Si2CrVばね鋼の熱処理をマスターする

- マッフル炉は実験室でどのような用途に使われますか?正確な高温変成を実現する

- 材料試験におけるマッフル炉の機能とは?汚染のない精密な熱分析を実現

- 耐火レンガの焼結プロセスにおいて、高温実験用ボックス炉はどのような役割を果たしますか?

- マッフル炉にとって入力電圧が重要なのはなぜですか?安全性と最高のパフォーマンスを確保

- 最新のマッフル炉における温度制御はどのように機能しますか?比類のない精度と効率性を実現