本質的に、真空誘導溶解炉は、高度に制御された酸素フリー環境で材料を溶解、熱処理、精製するために使用されます。このプロセスにより、酸化などの望ましくない化学反応を防ぎ、インゴット材料から不純物を除去します。その結果、純度が優れ、物理的特性が向上し、より高品質な仕上がりの最終製品が得られます。

真空炉を使用するという決定は、単に高温に達するというだけではありません。空気中の反応性元素を除去することで材料の化学組成を完全に制御し、最終製品が理論的に可能な限り純粋で構造的に健全であることを保証するための戦略的な選択です。

核心機能:環境の制御

真空炉の根本的な利点は、低圧環境を作り出す能力です。空気を除去することで、酸素や窒素などの反応性ガスが除去され、高温での材料の挙動が根本的に変化します。

酸化と汚染の防止

通常の炉では、空気中の酸素が熱せられた金属と急速に反応し、表面に酸化物が形成されます。これにより不純物の層ができ、材料の損失を引き起こし、表面欠陥につながる可能性があります。

真空炉は酸素を除去し、酸化を完全に防ぎます。これは反応性金属や、完璧な表面仕上げが最も重要となる宝飾品などの用途にとって極めて重要です。

究極の材料純度の達成

真空は、新しい汚染物質の形成を防ぐだけでなく、既存の汚染物質の除去も助けます。低圧環境は脱ガスを促進し、溶解したガス(水素や酸素など)を溶融材料から引き出します。

このプロセスにより、内部の空隙や多孔性が少なく、よりクリーンで密度の高い最終製品が得られます。その結果、構造的に強度が高く、信頼性の高い材料が得られます。

精密な温度とエネルギー管理

これらのシステムは高性能アプリケーション向けに設計されており、2200°C (3992°F) までの温度に到達できます。

高度な断熱材と閉ループ制御システムが組み込まれています。これにより、精密で均一な加熱が可能になるだけでなく、熱損失も最小限に抑えられ、密閉性の低いシステムと比較して、運転のエネルギー効率とコスト効率が向上します。

制御されたプロセスの具体的な利点

炉環境の制御は、最終製品および製造プロセス自体の測定可能な改善に直接つながります。

材料特性の向上

介在物(酸化物など)の形成を防ぎ、溶解したガスを除去することにより、炉はより完全な結晶構造を持つ材料を生成します。

これにより、その機械的、熱的、電気的特性が直接的に向上します。材料はより強く、展性が増し、導電性が向上し、ハイテク産業の厳しい仕様を満たします。

廃棄物とスクラップの削減

酸化や表面欠陥が排除されるため、各バッチから使用可能な材料の割合が高くなります。

これによりスクラップ率が低下し、研削や研磨などの後処理の必要性が減り、時間と原材料費の両方を節約できます。

トレードオフの理解

真空炉は強力ですが、特定の考慮事項を持つ特殊なツールです。あらゆる用途に最適な選択肢というわけではありません。

初期投資と複雑さの増大

真空誘導溶解炉は機械的に複雑なシステムです。真空ポンプ、チャンバー、制御システムが必要なため、標準的な大気炉と比較して多額の設備投資が必要です。

サイクルタイムの増加

深い真空を得るには時間がかかります。各サイクルの前の「排気(pump-down)」フェーズは、真空引きを必要としないより単純な炉と比較して、総処理時間を増加させる可能性があります。

必ずしも必要ではない場合もある

わずかな酸化が許容されるか、保護被膜の形成にさえ望ましい一般的な金属や合金の多くにとって、真空炉の費用と複雑さは不必要です。

目標に合わせた正しい選択をする

適切な炉技術の選択は、最終的な目的と取り扱う材料に完全に依存します。

- 究極の材料純度と性能が主な焦点である場合: 溶解したガスを除去し、強度を低下させる不純物の形成を防ぐために、真空炉は不可欠です。

- 反応性金属または超合金の取り扱いが主な焦点である場合: 壊滅的な酸化を防ぎ、材料の完全性を確保するために、真空炉の酸素フリー環境は交渉の余地がありません。

- 完璧な表面仕上げと材料損失の最小化が主な焦点である場合: 真空プロセスは、後処理をほとんどまたは全く必要としないネットシェイプ部品を作成するのに優れています。

- 非反応性金属の大量・低コストでの溶解が主な焦点である場合: よりシンプルで安価な大気炉の方が、経済的で実用的な選択肢となることがよくあります。

結局のところ、真空誘導溶解炉は精度を高めるためのツールであり、設計した材料が実際に作成された材料であることを保証します。

要約表:

| 主要な側面 | 利点 |

|---|---|

| 環境制御 | 酸素や窒素などの反応性ガスを除去することにより、酸化や汚染を防ぐ。 |

| 材料純度 | 脱ガスを可能にし、溶解したガスを除去することで、よりクリーンで密度の高い材料を実現する。 |

| 温度精度 | 均一な温度分布とエネルギー効率で、最大2200°Cまでの精密な加熱を可能にする。 |

| 特性の向上 | 機械的、熱的、電気的特性を改善し、より強力で信頼性の高い製品を実現する。 |

| プロセスの効率 | 廃棄物とスクラップを削減し、後処理の必要性を最小限に抑え、コストを節約する。 |

KINTEKの先進的な高温炉ソリューションで材料プロセスを向上させましょう!卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所に信頼性の高い真空誘導溶解炉を提供しています。当社の強力なカスタムメイド能力により、卓越した純度と性能を実現するために必要な独自の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社のオーダーメイドのソリューションがお客様のプロセスを最適化し、優れた結果をもたらす方法についてご相談ください!

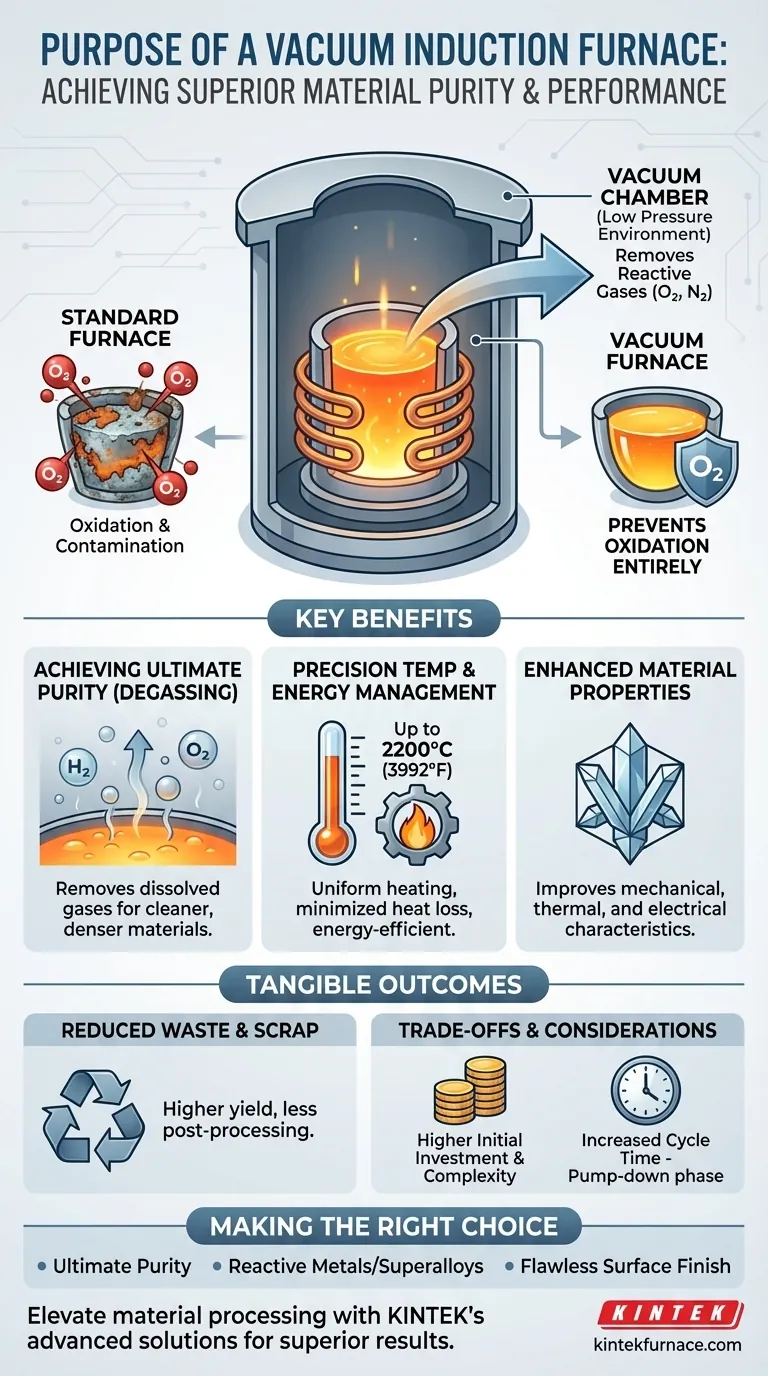

ビジュアルガイド