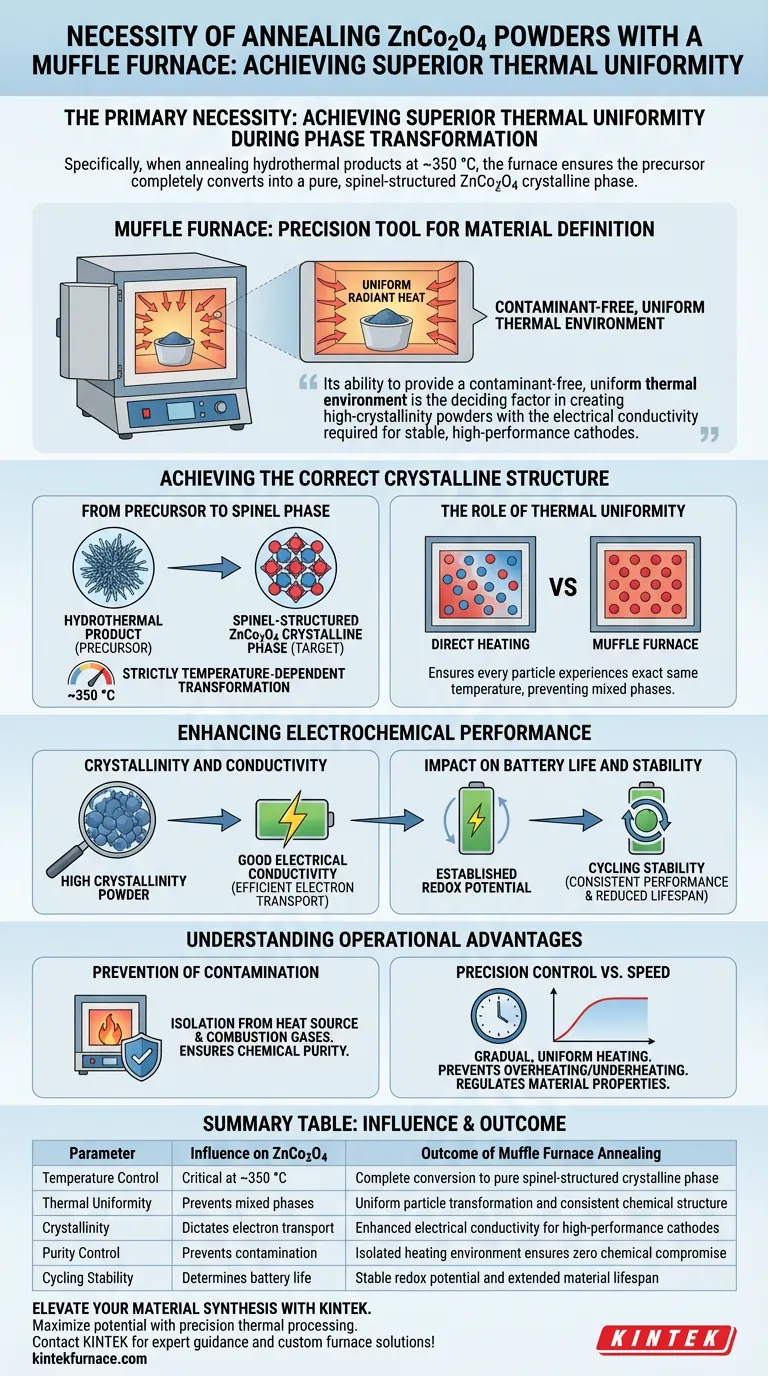

ZnCo2O4粉末にミュール炉を使用する主な必要性は、相転移中の優れた熱均一性を達成することです。具体的には、約350℃で水熱合成生成物を焼鈍する際に、前駆体が純粋なスピネル構造のZnCo2O4結晶相に完全に変換されることを保証します。

ミュール炉は、単なる加熱装置ではなく、材料定義のための精密ツールとして機能します。汚染のない均一な熱環境を提供する能力は、高結晶性粉末を作成し、安定した高性能カソードに必要な導電率を得るための決定要因となります。

正しい結晶構造の達成

前駆体からスピネル相へ

後処理プロセスは、生の熱水合成生成物が化学的に再構築される重要な合成ステップです。

ZnCo2O4の場合、目標は前駆体材料を特定のスピネル構造結晶相に変換することです。この変換は厳密に温度に依存し、完全に完了するには安定した環境が必要です。

熱均一性の役割

ミュール炉の際立った特徴は、壁からチャンバーへ熱を均一に放射する能力です。

直接加熱方法とは異なり、これにより粉末のすべての粒子がまったく同じ温度(例:350℃)を経験することが保証されます。この均一性により、「混合相」の形成が防止され、バッチ全体が目標の化学構造に到達することが保証されます。

電気化学的性能の向上

結晶性と導電率

粉末の物理的品質は、その電子特性を直接決定します。

この制御された焼鈍によって達成される高結晶性は、良好な導電率をもたらします。カソード材料の文脈では、導電率は動作中の効率的な電子輸送に不可欠です。

バッテリー寿命と安定性への影響

ミュール炉の利点は、粉末の最終用途にまで及びます。

この焼鈍プロセス中に確立された特性、特に酸化還元電位は、材料のサイクル安定性を直接決定します。炉によって提供される均一な相転移がない場合、カソード材料は一貫性のない性能と寿命の低下に苦しむ可能性が高いです。

運用上の利点の理解

汚染の防止

ミュール炉の主な運用上の利点は、サンプルが熱源から隔離されていることです。

発熱体は炉壁に埋め込まれており、サンプルは放射によって加熱され、燃焼ガスや発熱コイルに直接接触しません。これにより、ZnCo2O4粉末の化学的純度が損なわれないことが保証されます。

精密制御対速度

効果的ではありますが、このプロセスは急速な熱衝撃ではなく、段階的で均一な加熱に依存します。

制御システムは、過熱または過小加熱を防ぐために目標温度を維持します。この精度は材料の特性を調整するために必要ですが、効果を発揮するには特定の時間と温度プロトコルを遵守する必要があります。

目標に合わせた正しい選択

ZnCo2O4の後処理の効果を最大化するために、次のパラメータを検討してください。

- 相純度が主な焦点の場合:スピネル構造への完全な変換を保証するために、炉が正確に350℃を維持するように校正されていることを確認してください。

- 電気化学的性能が主な焦点の場合:結晶性と導電率を最大化するために、目標温度での焼鈍時間を優先してください。

最終的に、ミュール炉は生の前駆体と機能的で高安定性の電子材料との間の架け橋となります。

概要表:

| パラメータ | ZnCo2O4への影響 | ミュール炉焼鈍の結果 |

|---|---|---|

| 温度制御 | 約350℃で重要 | 純粋なスピネル構造結晶相への完全な変換 |

| 熱均一性 | 混合相を防ぐ | 均一な粒子変換と一貫した化学構造 |

| 結晶性 | 電子輸送を決定する | 高性能カソードのための導電率の向上 |

| 純度管理 | 汚染を防ぐ | 隔離された加熱環境により化学的妥協ゼロを保証 |

| サイクル安定性 | バッテリー寿命を決定する | 安定した酸化還元電位と材料寿命の延長 |

KINTEKで材料合成をレベルアップ

精密な熱処理でZnCo2O4粉末の可能性を最大限に引き出します。専門的なR&Dと世界クラスの製造に裏打ちされたKINTEKは、高度なラボ研究に合わせた高性能のミュール炉、チューブ炉、ロータリー炉、真空炉、CVDシステムを提供しています。均一な相転移が必要な場合でも、ユニークなバッテリー材料向けのカスタマイズ可能な高温ソリューションが必要な場合でも、当社の機器は常に高い結晶性と化学的純度を保証します。

カソード性能の最適化の準備はできましたか?KINTEKに今すぐ連絡して、専門家のアドバイスとカスタム炉ソリューションを入手してください!

ビジュアルガイド

参考文献

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 卓上炉の設置場所を選ぶ際に考慮すべき要素は何ですか?研究室の安全性と効率性を確保しましょう

- 合金溶解におけるボックス炉の役割とは何ですか?材料科学における精度と純度の実現

- 燃焼残渣の分析において、マッフル炉はどのような役割を果たしますか?複合チャー分析を最適化する

- マッフル炉においてコンパクトな設計が有利なのはなぜですか?熱効率を最大化し、スペースを節約

- 実験室用高温マッフル炉を使用して前駆体処理を行う際の主なプロセス目的は何ですか?

- マッフル炉の主要な特徴は何ですか?研究室での精度と純度を解き放つ

- マッフル炉はエナメルコーティングの作成にどのような役割を果たしますか? 完璧で耐久性のある仕上げを実現

- Fe3O4@Al2O3ナノパウダーの製造における実験室用高温ボックス炉の使用の重要性は何ですか?