制御雰囲気連続マッフル炉において、最も一般的で主流な設計はベルト炉です。この形式は、高温金属合金またはセラミック製の連続的に動くメッシュベルトを使用して、製品をマッフルとして知られる密閉されたチャンバーを通して搬送します。この設計は、精密に管理された雰囲気下で一貫した高スループット熱処理を必要とするプロセスにおける業界標準です。

ベルト炉が普及している主な理由は、大容量の自動生産と密閉されたマッフルの厳密な雰囲気制御を組み合わせる能力にあります。これにより、一貫性と純度が不可欠な製造プロセスにとって理想的なソリューションとなります。

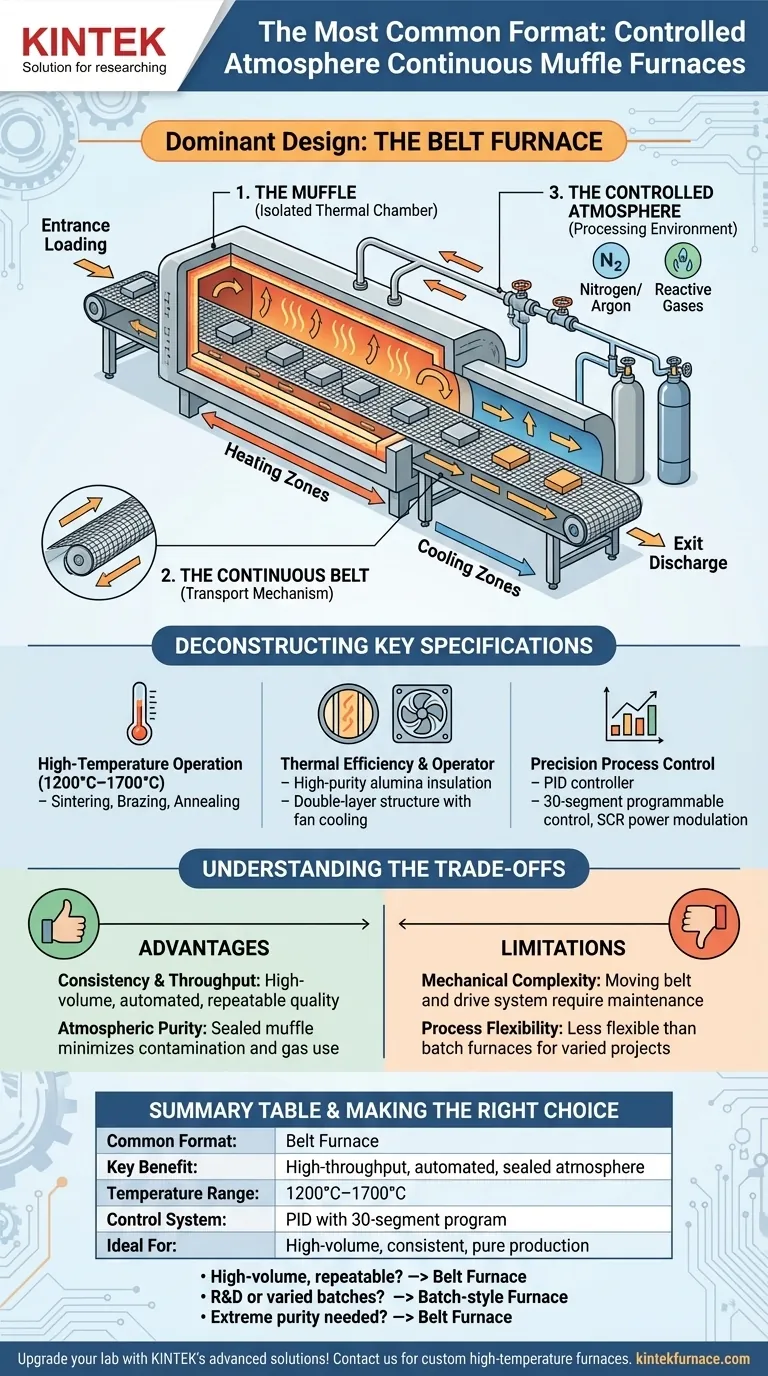

連続マッフルベルト炉の仕組み

ベルト炉の機能を理解するには、その3つの主要システム、すなわちマッフル、連続ベルト、および雰囲気制御を見る必要があります。これらの要素が連携して、安定した再現性のある熱処理環境を作り出します。

マッフル:隔離された熱チャンバー

マッフルは、炉の断熱された本体内にある密閉された隔離されたレトルトまたはチャンバーです。その主な役割は、製品とその周囲の雰囲気を発熱体や外部の空気から隔離することです。

この隔離は、汚染を防ぎ、内部のガス組成を精密に管理するために不可欠です。

連続ベルト:搬送メカニズム

「連続」という側面は、炉の全長にわたって走るコンベヤベルトによって実現されます。製品は入口で投入され、ベルト上のさまざまな加熱および冷却ゾーンを通過し、出口で排出されます。

これらのベルトは、極端な温度とマッフル内の化学環境に耐えるように、高度な金属合金またはセラミックから設計されています。

制御雰囲気:処理環境

「制御雰囲気」とは、意図的にマッフルに導入されるガスの注意深く調整された混合物を指します。これは、酸化を防ぐための窒素やアルゴンなどの不活性ガスから、浸炭や窒化などの特定の化学反応を促進する活性ガスまで多岐にわたります。

密閉されたマッフル設計は、この雰囲気の純度を維持し、ガス消費を最小限に抑えるのに非常に効果的です。

主要な仕様を分解する

これらの炉の能力は、一連の標準的な技術仕様によって定義されます。それらが何を意味するかを理解することは、炉の真の運用可能性を明らかにします。

高温操作 (1200°C–1700°C)

この温度範囲は、炉の能力を示す重要な指標です。1200°Cから1700°Cの最大動作温度により、金属粉末の焼結、複雑なアセンブリのろう付け、特殊合金の焼鈍、技術セラミックの焼成などの高度なプロセスが可能になります。

熱効率と作業者の安全性

最新の炉は高純度繊維アルミナ断熱材を使用しており、優れた熱保持性を提供し、加熱および冷却サイクルを高速化してエネルギーを節約します。

同時に、アクティブファン冷却を備えた二重層鋼構造により、炉の外部を作業者が安全な温度に保ち、これはあらゆる産業環境において重要な機能です。

精密なプロセス制御

最も重要な機能は制御システムです。PID(比例・積分・微分)コントローラーは、オーバーシュートを防ぎ、安定性を維持する精密な温度管理を提供します。

これはしばしば30セグメントプログラマブル制御と組み合わせられ、オペレーターは特定のランプ速度、ソーク時間、冷却段階を含む複雑な熱プロファイルを設計できます。電力はSCR(サイリスタ)を介して変調され、発熱体へのスムーズで正確なエネルギー供給を保証します。

本質的な安全機構

標準的な機能は、ドアが開かれたり、その他の故障状態が検出された場合に発熱体への電力を自動的に遮断する安全インターロックです。これは、人員と機器の両方を保護するための基本的な要件です。

トレードオフを理解する

支配的であるにもかかわらず、連続マッフルベルト炉は普遍的なソリューションではありません。その設計には、明確な利点と限界があります。

利点:一貫性とスループット

ベルト炉の連続的で自動化された性質は、大容量製造において比類のないものです。すべての部品が全く同じ熱プロファイルを見ることを保証し、非常に一貫性のある再現性のある製品品質につながります。

利点:雰囲気の純度

マッフルは完全に密閉されたチャンバーであるため、純粋で低消費の制御雰囲気を維持するのに優れています。これは、オープンベルト炉やプッシャー式炉と比較して大きな利点です。

限界:機械的複雑性

コンベヤベルトと駆動システムは、極限環境で動作する可動部品です。これらは消耗品であり、最終的にはメンテナンスと交換が必要となり、継続的な運用コストが発生します。

限界:プロセスの柔軟性

ベルト炉は、特定のプロセスと製品サイズ範囲に最適化されています。単発のR&Dプロジェクトや、さまざまな部品形状やプロセスレシピを扱う「バッチ」炉よりも柔軟性がありません。

アプリケーションに合った適切な選択をする

正しい炉技術の選択は、お客様の生産目標に完全に依存します。

- 高容量で再現性のある生産が主な焦点である場合: 自動化、一貫性、プロセス制御において、連続マッフルベルト炉は決定的な選択肢です。

- R&Dまたは小規模で非常に多様なバッチが主な焦点である場合: バッチ式のマッフル炉は、お客様のニーズに対してより優れた運用柔軟性を提供するでしょう。

- 高感度材料に対する極端な雰囲気純度の維持が主な焦点である場合: ベルト炉の密閉マッフル設計は、他の連続炉タイプと比較して明確な利点を提供します。

これらの核心原則を理解することで、単なる機器ではなく、特定の目標に合った適切な製造プロセスを選択する力が得られます。

概要表:

| 機能 | 説明 |

|---|---|

| 一般的な形式 | ベルト炉 |

| 主な利点 | 密閉された雰囲気制御による高スループット、自動生産 |

| 温度範囲 | 1200°C–1700°C |

| 制御システム | PIDコントローラー、30セグメントプログラマブル制御 |

| 最適用途 | 一貫性と純度を必要とする大容量製造 |

| 制限事項 | 機械的複雑性、多様なバッチに対する柔軟性の低さ |

KINTEKの高度なソリューションで、ラボの熱処理をアップグレードしましょう!優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究所に提供しています。当社の強力な詳細なカスタマイズ能力により、お客様固有の実験ニーズを正確に満たし、一貫した高スループットの結果を保証します。今すぐお問い合わせください。お客様の効率と製品品質を向上させるためのオーダーメイドの炉ソリューションについてご相談ください!

ビジュアルガイド

関連製品

- 1200℃制御不活性窒素雰囲気炉

- 1700℃制御不活性窒素雰囲気炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用