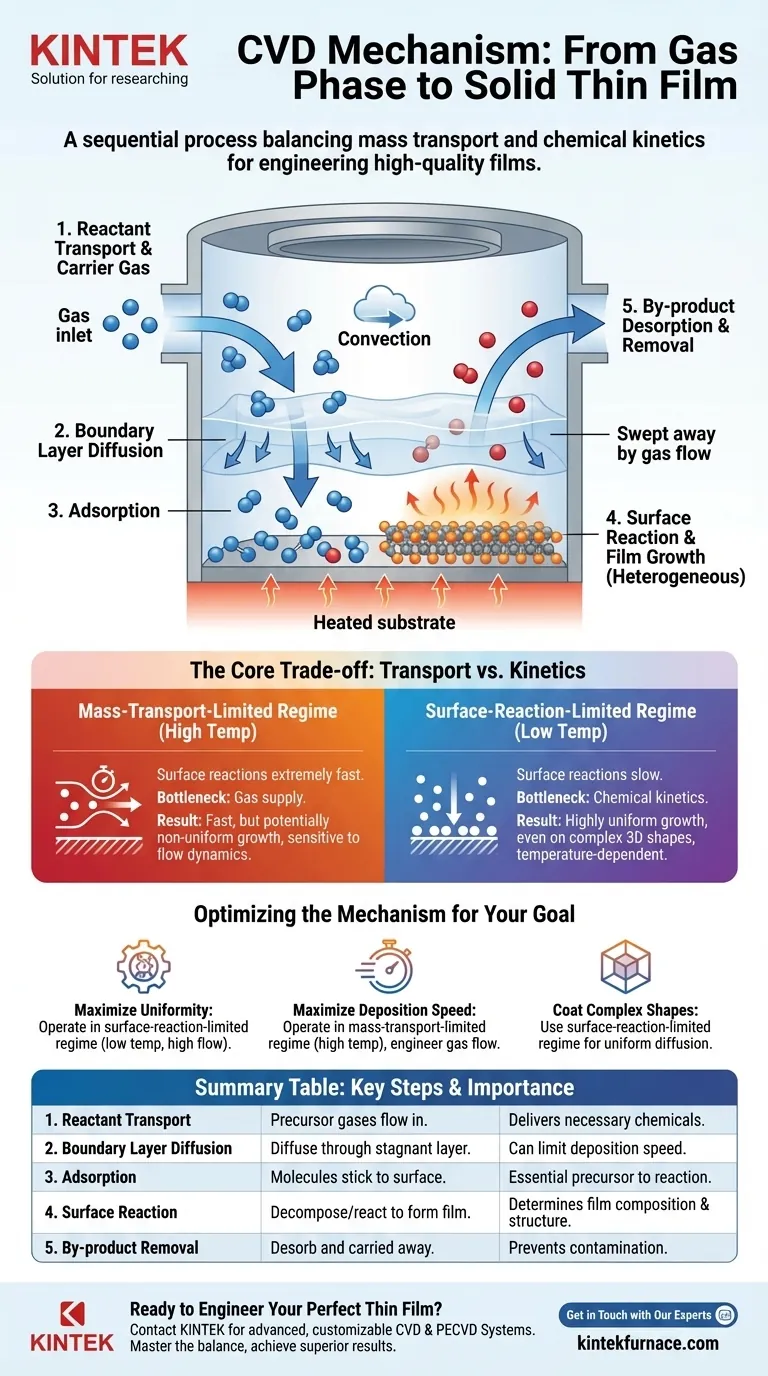

化学気相成長(CVD)反応のメカニズムは、気相中の揮発性化学前駆体が加熱された基板上で固体膜を形成する一連のプロセスです。これには、反応性ガスを基板に輸送すること、表面上または表面近くでの一連の化学反応、その後の膜の形成、および反応室からの気体副生成物の除去が含まれます。

CVDメカニズムの本質は、前駆体ガスが基板に供給される速度(物質輸送)と、それらが表面で化学的に反応する速度(反応速度論)という2つの基本的な速度間の競争です。このバランスを理解し、制御することが、高品質で均一な薄膜を設計するための鍵となります。

CVDプロセスの分解:ガスから固体膜へ

CVDメカニズムを真に理解するためには、それを明確な物理的および化学的ステップに分解する必要があります。各ステップは制御の機会であり、プロセス全体の潜在的なボトルネックとなります。

ステップ1:反応物をチャンバーに輸送する

プロセスは、1つ以上の揮発性前駆体ガスを反応チャンバーに導入することから始まります。

通常、キャリアガス(アルゴンや窒素のような不活性ガス)が前駆体を希釈し、対流によって基板に向かって輸送するために使用されます。所望の化学濃度を維持するためには、流量を正確に制御する必要があります。

ステップ2:境界層を介した拡散

ガスが加熱された基板上を流れると、表面のすぐ上に停滞した「境界層」が形成されます。

反応種はこの層を介して拡散し、基板に到達する必要があります。この層の厚さと拡散速度は、全体の堆積速度を制限する可能性のある重要な要因です。

ステップ3:基板への吸着

前駆体分子が基板に到達すると、表面に物理的に付着する必要があります。これは吸着として知られるプロセスです。

分子はすぐに反応するわけではありません。表面を拡散し、結合して反応するのにエネルギー的に有利な場所を見つけるまで動き回る可能性があります。

ステップ4:表面反応と膜成長

これがCVDプロセスの核心です。加熱された基板からの熱エネルギーを通じて、吸着された前駆体分子は分解および/または互いに反応します。

この不均一表面反応は化学結合を破壊し、望ましい固体材料を残します。これは核生成し、連続的な薄膜に成長します。特定の化学経路が膜の組成と微細構造を決定します。

ステップ5:副生成物の脱着と除去

固体膜を形成する化学反応は、揮発性の副生成物も生成します。

これらの副生成物分子は、表面から脱着(分離)し、境界層を介して再び拡散し、ガス流によって運び去られる必要があります。副生成物の除去が非効率的だと、膜が汚染されたり、それ以上の成長が阻害されたりする可能性があります。

核心的なトレードオフの理解:輸送 vs. 反応速度論

膜の最終的な品質と成長速度は、先行するステップのうちどれが最も遅いか、つまり「律速段階」であるかによって決まります。これは通常、2つのレジームのいずれかに分類されます。

物質輸送律速レジーム

このレジームでは、通常、高温で表面反応が非常に速いです。ボトルネックは、新鮮な反応物を表面に供給することです。

成長速度は、ガス流のダイナミクス、チャンバー圧力、および反応器の形状に非常に敏感になります。これは、ガス流がより直接的な領域が速く成長するため、不均一なコーティングにつながる可能性があります。

表面反応律速レジーム

低温では、表面反応は前駆体が到達する速度よりもはるかに遅いです。ボトルネックは化学反応速度論そのものです。

表面のあらゆる場所に十分な反応物が供給されるため、堆積は複雑な3D形状でも非常に均一になる傾向があります。このレジームでの成長速度は、温度に強く依存します。

目標に応じたメカニズムの最適化

理想的なCVDプロセスパラメータは、膜に求める結果によって完全に異なります。温度、圧力、ガス流量を制御することで、物質輸送と反応速度論のバランスを直接操作しています。

- 膜の均一性が主な焦点の場合: 表面反応律速レジーム(低温、高前駆体流量)で操作し、基板全体で成長速度が一貫していることを確認します。

- 最大の堆積速度が主な焦点の場合: 物質輸送律速レジーム(高温)で操作しますが、潜在的な不均一性を軽減するためにガス流を設計する準備が必要です。

- 複雑な形状のコーティングが主な焦点の場合: 表面反応律速レジームを使用します。これにより、反応物が複雑な特徴に拡散し、均一にコーティングする時間が確保されます。

CVDメカニズムを習得するということは、単純なレシピを超えて、特定の材料目標を達成するために基本的なプロセスステップを調整することを学ぶことを意味します。

要約表:

| CVDメカニズムステップ | 主要プロセス | 重要性 |

|---|---|---|

| 1. 反応物輸送 | 前駆体ガスがチャンバーに流入する。 | 必要な化学物質を基板に供給する。 |

| 2. 境界層拡散 | 反応物が停滞したガス層を介して拡散する。 | 堆積速度の律速段階となる可能性がある。 |

| 3. 吸着 | 分子が基板表面に付着する。 | 主要な化学反応に不可欠な前駆体。 |

| 4. 表面反応 | 前駆体が分解/反応して固体膜を形成する。 | 膜の組成と構造を決定する核心ステップ。 |

| 5. 副生成物除去 | 揮発性の副生成物が脱着し、運び去られる。 | 汚染を防ぎ、連続的な成長を可能にする。 |

完璧な薄膜を設計する準備はできましたか?

ガス輸送と表面反応速度論の間のデリケートなバランスを理解することは、あらゆるCVDプロセスを最適化するための鍵です。KINTEKでは、この理解を結果に変えるために、卓越した研究開発と社内製造を活用しています。

極めて高い均一性、高い堆積速度、または複雑な3D構造のコーティングが目標であるかどうかにかかわらず、当社の高度なCVDおよびPECVDシステムは、お客様固有の実験要件を正確に満たすための深いカスタマイズ機能を備えて設計されています。

CVDメカニズムを習得し、優れた薄膜を実現する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置